GNT.NET MS: MES-Einführung für die Getriebefertigung

Mit Überblick unterwegs

maxon motor optimiert seine Fertigungsfeinplanung am Standort Sexau mit GNT-NET. Eine automatische Maschinen- und Betriebsdatenerfassung sowie neue Programmdatenverwaltung sind die Software-Module, die das Kompetenzzentrum Drehteile noch transparenter und produktiver in der Bauteilefertigung gemacht haben.

|

| Der wohl spektakulärste Einsatz von maxon motor-Antrieben: Sie treiben die einzelnen Räder des Mars-Rovers »Spirit« präzise und mit einem hohen Wirkungsgrad an. |

Die Schweizer Firma enwickelt, produziert und montiert hochpräzise Gleichstrommotoren mit einer speziellen eisenlosen maxon-Wicklung. Im Baden-Württembergischen Sexau werden die Getriebebauteile für diese Mikro-Antriebe gefertigt. Christoph Kern leitet das Kompetenzzentrum Zerspanung, zu dem auch die Dreherei mit insgesamt zehn Lang- und Kurzdrehmaschinen. 20 Mitarbeiter produzieren im kontinuierlichen Drei-Schichtbetrieb Serien bis ca. 1.500 Stück. »Vorwiegend sind dies unsere Knowhow-Teile wie auch Muster, die wir hier drehen,« erläutet der Abteilungsleiter.

In Hightech-Branchen unterwegs

Bei den maxon-Produkten handelt es sich um kundenspezifische Spezialgetriebe und Standard-Planeten oder Stirnradgetriebe. Die Getriebe sind Teil eines modularen Baukaustensystems, das aus Getriebe, DC-Motor, Encoder und Antriebssteuerung besteht und sorgt für ein präzises, mechanisches Zusammenspiel auf engstem Raum von 6 bis 40 mm Durchmesser. Die Mikro-Antriebe wie auch Gewindespindelantriebe kommen in zahlreichen Hightech-Anwendungen zum Einsatz. Neben der Luft- und Raumfahrt, Automatisierung & Robotik ist insbesondere die Medizintechnik eine Domäne des Unternehmens.

|

|

|

| Ein Planetengetriebe von maxon motor, wie es beispielsweise in der Medizintechnik eingesetzt wird. | ||

Neue Wege in der Feinplanung

Die Mannschaft um Betriebsleiter Kern erhält die Fertigungsaufträge direkt aus dem ERP-System der Schweizer Unternehmenszentrale. Aufgelöst in ihre Artikelbedarfe werden diese dann für die dafür am besten geeigneten Maschinen vorgeschlagen.

»Die CNC-Programme nach einem gesicherten Standard zu verwalten, sowie eine Maschinendatenerfassung zu integrieren.«

|

||

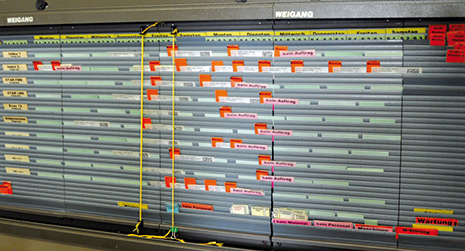

| Advantage TFT oder Plantafel ade! Nach Ende des Parallelbetriebs von altem und neuem Feinplanungssystem wird diese »Tafel« zukünftig nicht mehr in der Dreherei bei maxon motor benötigt. |

|

||

| Mit den Vorgaben aus der AV und den Maschinenzuständen, die vom MBDE-System und den Mitarbeitern an den Drehmaschinen erfasst werden, zeichnet sich in Echtzeit die Situation in der Fertigung ab. |

Mehr Transparenz und verbessertes NC-Datenmanagement – MES-Einführung bei maxon motor

Eine Marktrecherche im Jahr 2010 führte zu einem ersten Kontakt mit GNT4U während der Messe AMB in Stuttgart. In der Folgezeit hat der Kirchheimer MES-Spezialist sowohl die Anforderungen der Fachabteilung umfänglich erfüllt als auch in im »großen Kreis« die überzeugendste Systemlösung präsentiert.

»Die System-Funktionalitäten und daraus resultierenden Vorteile waren insbesondere in zwei Bereichen ausschlaggebend für unsere Entscheidung,« wie sich Kern erinnert. »Erstens war dies die übersichtliche, graphische Darstellung der Maschinenzustände und zweitens die gut aufgebaute NC-Programmdatenverwaltung. Die kurz und knackig gehaltene Information hat uns besonders gefallen.

Es gab andere Systeme bei denen man sich erst zurecht finden musste,« präzisiert der Abteilungsleiter die Entscheidung für GNT4U.

Alles über Barcode

Nach der Systeminstallation Mitte 2013 folgte eine zweimonatige Einführungs-/Eingewöhnungsphase für das System und die Mitarbeiter. Zur Vereinfachung trugen hier die großen Infomonitore und die GNT-Tastatur-Terminals mit den Barcodescannern bei. Alle Auftragsschritte und auch Maschinenzustände werden einfach per Barcode von einer Karte eingelesen. Es sind lediglich Ausschußmeldungen direkt am Terminal vorzunehmen. »Anfangs wurden wenige Meldungen falsch abgesetzt. Mittlerweile arbeiten die Mitarbeiter absolut sicher mit dem System und nutzen insbesondere bei der Mehrmaschinenbedienung die großen Infomonitore des VISIO-Moduls«, freut sich Kern. GNT.NET MDE ist kompatibel zu den verschiedensten Hardware komponenten. Entweder die Daten kommen automatisch aus der Steuerung der Anlage (SPS) oder werden mittels der Erfassungseinheit (Inter- oder MultiTrans) direkt von der Maschine abgegriffen und an einen MDE-Server weitergeleitet.

In Echtzeit visualisieren

In vielen Unternehmen werden die Arbeitsgänge auf bestimmte Kostenstellen mit mehreren Arbeitsplätzen vorgeplant und die Feinplanung findet erst unmittelbar vor Fertigungsbeginn statt. GNT.NET VISIO ist die optimale Ergänzung zu bestehenden PPS/ERP-Systemen, da hier der Produktionsplaner die Arbeitsgänge den einzelnen dafür bestimmten Maschinen oder Arbeitsplätzen zuordnen kann. »Durch die direkte Kopplung an das MDE/BDE-System werden die Fertigungsaufträge und ihre mehrstufigen Arbeitsabläufe vorwärts und rückwärts in der Zeittafel dargestellt, Kollisionen können sofort erkannt und durch manuelles Eingreifen vermieden werden«, zählt Produktionsplaner Georg Schnurr zu den wesentlichen Vorteilen gegenüber der früheren Arbeitsweise mit einer konventionellen Plantafel. Planer wie auch der Fertigungsverantwortliche haben nun den Statusverlauf der zehn Maschinen stets auf einen Blick vor sich. Der Vorgesetzte kann direkt sehen, was in den übrigen Stunden der Spät- und Nachtschicht »gelaufen ist, und was nicht«. Maßnahmen können frühzeitig ergriffen werden – und zwar nur da, wo es »klemmt.« Hier setzt auch der primäre Gedanke des MES an, ergänzt Thomas Oppmann, GNT4U-Geschäftsführer: »Die Prozesse sollen schon während des Ablaufs transparent gemacht werden, so dass auch der Mitarbeiter im Bedarfsfall frühzeitig etwas verändern/optimieren kann. Der Abteilungsleiter erhält einen Überblick über die gesamte Fertigung oder einzelne Gruppen – es werden ihm die in Arbeit befindlichen Aufträge mit ihrem Auftragsfortschritt und Restlaufzeit angezeigt.«

Mitarbeiter ins Boot geholt

Ein wichtiger Punkt war für Christoph Kern auch, dass die Mitarbeiter frühzeitig informiert und in das Projekt einbezogen wurden. Vorbehalte wegen personenbezogener Zeitaufnahmen und Kontrolle der Mitarbeiter konnten gemeinsam ausgeräumt werden.

Ein wichtiger Punkt war für Christoph Kern auch, dass die Mitarbeiter frühzeitig informiert und in das Projekt einbezogen wurden. Vorbehalte wegen personenbezogener Zeitaufnahmen und Kontrolle der Mitarbeiter konnten gemeinsam ausgeräumt werden. »Es ging uns in erster Linie darum, versteckte oder nicht offensichtliche Potenziale zu lokalisieren«, stellt er klar. Die Maschinendatenerfassung liefert zudem je nach Bedarf einen Monats-, Wochen oder Tagesüberblick. Graphische Auswertungen zur Kapazität oder Produktivität einzelner Maschinen oder mehrerer Maschinengruppen (Abteilung) sind jederzeit abrufbar. Mit Unterstützung der MES-Software ermöglichen die Auswertungen auch eine bidirektionalen Datentransfer mit dem PPS/ERP-System. Einzelne Aufträge oder Arbeitsgänge können so mit ihren Soll- und Ist-Zeiten, sowie Rüstvorgaben verglichen, und auf Wunsch wieder ins führende System zurückgespielt werden. Hiervon macht maxon motor jedoch bewusst keinen Gebrauch.

|

||

| Oppmann fasst es so zusammen: »Unsere Kunden nutzen die GNT MES-Lösungen, um die Produktivität ihrer technischen Auftragsabwicklung und ihre Transparenz in die Fertigung zu erhöhen.« |

|

||

| Ein feine Sache: Fertigungsplaner Georg Schnurr plant nun mit GNT.NET VISIO die aus dem ERP-System gesendeten Fertigungsaufträge noch feiner/genauer auf die Maschinen. |

Programme übersichtlich verwaltet

Dem Maschinensaal direkt angeschlossen ist ein moderner Messraum, in dem auch der zentrale NC-Programmierarbeitsplatz eingerichtet ist. Hier wurde die neue Programmdatenverwaltung GNT.NET PDV installiert, um die annährend 1.000 Artikel und ihre zugehörigen Zeichnungen, Fotos, Einrichteblätter und Aufspannskizzen etc. optimaler zu verwalten.

»Wenn es Änderungen gibt, werden diese am Programmierplatz vorgenommen und anschließend direkt an die Maschine gesendet. Es sind immer nur die Programme für das gerade im Lauf befindliche Teil auf der Maschine. Wenn es Programmänderungen während des Laufs gegeben haben sollte, werden diese wieder an die Datenbank zurückgesendet. Dann kann das geänderte Programm mit dem Original verglichen werden. So kann der Bediener entscheiden, ob er das optimierte Programm zum Standard machen möchte oder eben nicht, wenn eine Parameteränderung zum Beispiel aufgrund eines Werkstoffproblems eine Ausnahme war«, beschreibt Kern einen üblichen Anwendungsfall für das PDV-Modul.

Christoph Kern und sein Team sind sich einig, das die Übersichtlichkeit und das Handling in der NC-Datenverwaltung heute deutlich komfortabler und sicherer geworden ist. Zusammen mit den MBDE-Daten und dem VISIO-Modul herrscht nun mehr Transparenz und Überblick in der Mikro-Getriebefertigung – beste Voraussetzung für einen weiteren Produktivitätsschub der Badener.

| Die GNT Systemhaus GmbH (www.gnt4u.net) entstand 1993 aus der GN Telematic GmbH, einem Pionier in der CNC-Datenübertragung. Der Kundenkreis ist im Maschinen- und Anlagenbau, im Zuliefer- und Automotivbereich sowie im weiten Feld der Teile- und Komponentenfertiger angesiedelt. Organisations- und Datenübertragungs-systeme für das Drehen, Fräsen und Bohren sind das Kerngeschäft des Unternehmens. |

Autor:

Thomas Oppermann, GNT4U GmbH