Integriertes MES für mehr Produktivität und Effizienz – Mit Energie auf dem Weg zur Industrie 4.0

Ohne Energie läuft heutzutage fast nichts mehr. Dass damit aber nicht nur Maschinen betrieben werden, sondern auch die Fertigung optimiert werden kann, stellt Ruch Novaplast unter Beweis – mit einem integrierten Manufacturing Execution System (MES). Damit beschreitet der Kunststoffverarbeiter bereits den Weg zur Industrie 4.0.

Seit 1960 fertigt das mittelständische Kunststoffunternehmen Ruch Novaplast Formteile aus Partikelschäumen (EPS und EPP) und zählt mit seinen 180 Mitarbeitern zu den Marktführern dieser Branche in Europa. Mit der Einführung des Manufacturing Execution Systems (MES) HYDRA von MPDV begann sich für Mathias Schmälzle, Leiter Controlling und Verantwortlicher der MES-Einführung bei Ruch Novaplast, der Nebel zu lichten. Die Erfassung von Echtzeitdaten in der Fertigung ermöglicht seitdem die Berechnung von Kennzahlen wie beispielsweise dem OEE (Overall Equipment Effectiveness) und sorgt für mehr Transparenz und Effizienz an beiden Produktionsstandorten in Deutschland und Tschechien.

Ruch Novaplast: Das Werk in Oberkirch im Schwarzwald zählt zu den größten Formteil-Fertigungen der Branche.

Funktionsbreite der integrierten MES-Lösung

Der prinzipielle Fertigungsablauf ist einfach: Mittels Druckluft- und Injektorfüllern wird das Partikelschaumgranulat in die Hohlkavität des geschlossenen Werkzeugs geblasen. Heißwasserdampf strömt zur Verschweißung des Rohmaterials quer durch die Dampfkammern und das Werkzeug. Die Perlen expandieren und verschweißen an ihren Grenzflächen zu einem homogenen Schaumteil. Anschließend erfolgen weitere Schritte zur Stabilisierung des Formteils (z.B. kühlen) bis das fertige Formteil schließlich mittels Auswerfen, Druckluft oder Handlingsystemen aus der Kavität entformt wird.

Herstellung von Formteilen aller Art bei Ruch Novaplast

Das MES HYDRA unterstützt Ruch Novaplast entlang der kompletten Wertschöpfungskette: Im Wareneingang wird das ankommende Rohmaterial geprüft und eine eigene Chargennummer vergeben. Die generierten Daten stehen dank der zentralen Produktionsdatenbank auch in späteren Arbeitsschritten zur Verfügung. Die Auftragsplanung erfolgt im ERP-System, welches über eine bidirektionale Schnittstelle an das MES angebunden ist. Darüber werden einerseits die Aufträge heruntergeladen und andererseits die im Shopfloor erfassten Daten verdichtet zurückgemeldet. Dazu nutzen die Werker Funktionen der MES-Module Betriebsdaten und Maschinendaten. Als Zulieferer der Automobilbranche ist Ruch Novaplast verpflichtet, den kompletten Herstellungsprozess zu dokumentieren – inklusive verwendeter Materialchargen, Maschinen und Werkzeuge. Dabei unterstützen das MES-Modul Tracking & Tracing ebenso wie eine automatisierte fertigungsbegleitende Prüfung, welche die mittels angeschlossener Waagen-Systeme erfassten Ergebnisse im MES ablegt. Zu beanstandende Teile werden mittels integriertem Reklamationsmanagement sofort standardisiert behandelt. Um die IT-Systeme im Shopfloor auf ein Minimum zu reduzieren, nutzt der Formteilhersteller zusätzlich HYDRA-Funktionen zur Personalzeiterfassung, Zeitwirtschaft und Zutrittskontrolle.

Angesprochen auf seine Erkenntnisse aus den letzten Jahren erläutert Mathias Schmälzle: „Die Nutzung des MES-Systems ist für unsere Mitarbeiter in der Fertigung heute genauso selbstverständlich und unverzichtbar, wie das ERP-System in der Verwaltung. Das MES HYDRA bietet uns alle Funktionen, um unsere Produktion zu überwachen und zu steuern. Die Produktivitätskennzahlen werden automatisch vom MES generiert. Bereits in den ersten 24 Monaten nach der MES-Einführung konnten wir unseren OEE-Index signifikant verbessern. Das entspricht einem Einsparpotenzial im hohen sechsstelligen Eurobereich. Damit hat sich die Investition in HYDRA bereits nach so kurzer Zeit um ein vielfaches amortisiert.“ Gleichzeitig legt Ruch Novaplast damit den Grundstein für die Industrie 4.0: Transparenz in der Fertigung.

Quantensprung Energiemanagement

Ein Quantensprung im wahrsten Sinne des Wortes – also eine minimaler Sprung mit enormen Auswirkungen – war die Erweiterung der bestehenden MES-Installation um das Modul Energiemanagement.

Wie bereits erwähnt, braucht Ruch Novaplast in der Produktion sowohl Druckluft als auch Dampf. Druckluft wird, wie in den meisten Betrieben, mit einem Kompressor erzeugt, der elektrische Energie verbraucht – für die Dampferzeugung wird Wasser mittels eines Gasbrenners erhitzt. Der Verbrauch von Dampf und Druckluft variiert je nach Form und zu fertigendem Artikel. In Summe ergeben alle Energiekosten bis zu15 Prozent aller Ausgaben.

Vor diesem Hintergrund liegt es nahe, den Energieverbrauch zu erfassen und bestmöglich zu optimieren. Das HYDRA-Energiemanagement leistet hierbei mit zahlreichen Auswertungen und Kennzahlen gute Dienste, kann aber noch mehr.

Einfache Erfassung

Je weniger Aufwand die Mitarbeiter im Shopfloor mit einer neuen Lösung haben, desto höher ist meist deren Akzeptanz. Daher ist eine weitestgehend automatische Erfassung von Energieverbräuchen angeraten. Ruch Novaplast löste diese Herausforderungen mit einfachen Schnittstellenbausteinen, die an jeder Maschine den Verbrauch von Dampf in Kilogramm und von Druckluft in Kubikmeter erfassen. Zudem wird der Gasverbrauch zur Dampferzeugung sowie der Stromverbrauch zur Drucklufterzeugung zentral erfasst. Zur Vereinfachung werden alle Kennwerte auch mit Eurobeträgen monetär bewertet.

Einfache Erfassung der Energieverbräuche dank Schnittstellenbaustein von MPDV

Instandhaltung nach Energieverbrauch

Da der Verbrauch von Dampf und Druckluft zwar von Artikel zu Artikel schwankt, aber sich mit Blick auf mehrere aufeinanderfolgende Takte im gleichbleibenden Maß entwickelt, kann aus einem übermäßigen Verbrauch auf einen Fehler in der Anlage geschlossen werden. Damit ist beispielsweise ein undichtes Ventil oder ein Riss in einer Leitung nicht nur optisch zu sehen (massiver Dampfaustritt), sondern wird auch im MES-System erfasst, so dass zeitnah eine Instandhaltung angestoßen werden kann. Mit dieser zustandsorientierten Instandhaltungsstrategie erreicht Ruch Novaplast einen weiteren Meilenstein auf dem Weg zur Industrie 4.0.

Vergleiche und Optimierungen

Durch korrelierende Auswertungen setzt HYDRA den konkreten Energieverbrauch sowohl mit Maschinen und daran angemeldeten Aufträgen in Relation als auch mit dem Maschinenstatus. Daraus lassen sich einerseits Rückschlüsse darauf ziehen, an welcher Maschine ein bestimmter Artikel am effizientesten gefertigt wird, als auch, wann es sich lohnt, eine Maschine abzuschalten. Insbesondere der Energieverbrauch im Standby einer Maschine birgt Einsparpotenzial. Auswertungen dieser Art sind aber nur möglich, da Ruch Novaplast den Energieverbrauch in einem integrierten MES-System erfasst. Hier werden bereits bei der Erfassung Zusammenhänge zwischen den gewonnenen Daten hergestellt, die eine spätere Darstellung und Auswertung ermöglichen.

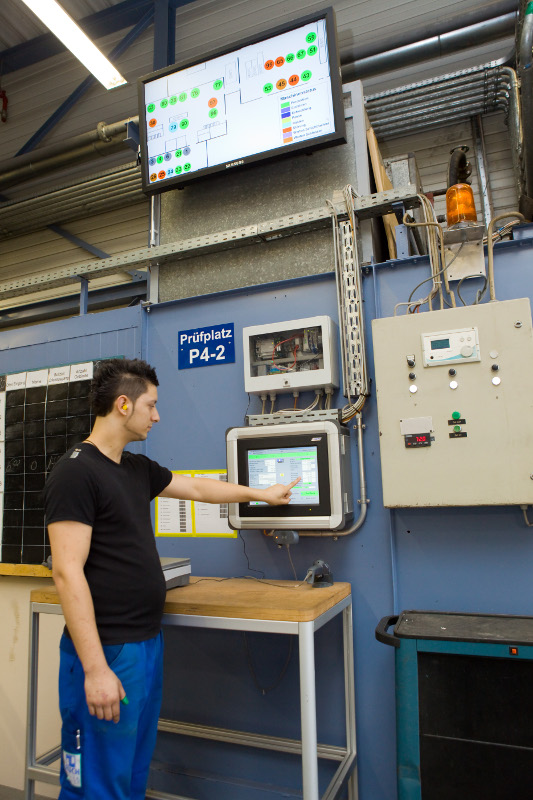

Alles aus einem System: Dateneingabe am Shopfloor-Terminal und Information für alle am großen Flachbildschirm direkt in der Fertigungshalle.

Energiekennzahlen und deren Visualisierung

Wie auch in anderen Fachbereichen erleichtern Kennzahlen den Überblick über komplexe Zusammenhänge. Beispielsweise gibt der Energieverbrauch pro Gutteil Aufschluss über die Effizienz eines Fertigungsschritts – vorausgesetzt, es gibt eine Sollvorgabe. Auch der Verbrauch je Maschinenstunde bzw. in Standby-Zeiten macht Maschinen miteinander vergleichbar. Aber selbst aussagekräftige Kennzahlen bringen nichts, wenn keiner sie kennt. Daher visualisiert Ruch Novaplast diese sowohl kontextbezogen am Shopfloor-Terminal direkt an der Maschine als auch übergreifend auf großen Flachbildschirmen, die gut sichtbar in der Fertigungshalle aufgehängt sind. Die hinzugewonnene Transparenz steigert einerseits das Bewusstsein der Mitarbeiter für die eigene Arbeit und sorgt andererseits für neue Motivation. Schließlich geht es darum, jeden Tag ein wenig besser zu werden, auftretende Fehler früher zu erkennen und noch schneller Gegenmaßnahmen einzuleiten.

Energie – mehr als nur Verbrauchsressource

Letztendlich ist Energie für viele Unternehmen wie Ruch Novaplast nicht nur eine unbedingt notwendige aber sehr teure Verbrauchsressource, sondern auch ein Mittel zum Zweck der Optimierung von Produktionsprozessen. Mathias Schmälzle bestätigt: „Das HYDRA-Energiemanagement hat neuen Wind in unsere Fertigungshallen gebracht und hilft uns, unseren Kunden auch weiterhin funktionale Lösungen mit Mehrwert zu bieten. Zudem heben wir nicht nur weitere Einsparungspotenziale, sondern erweitern auch unser Umweltmanagement.“ Somit hat Energiemanagement nun drei relevante Optimierungsaspekte: ökonomisch (Geld sparen), ökologisch (Umwelt schonen) und organisatorisch (effiziente Prozesse). Außerdem bringt es Ruch Novaplast einen großen Schritt weiter auf dem Weg zur Industrie 4.0.

Der Einsatz des HYDRA-Energiemanagements zur Optimierung der Instandhaltung ist übrigens auch eines von rund 200 Beispielen auf der Online-Landkarte der Plattform Industrie 4.0: http://www.plattform-i40.de/I40/Navigation/Karte/SiteGlobals/Forms/Formulare/karte-anwendungsbeispiele-formular.html?oneOfTheseWords=ruch

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Deutschland

Phone: +49 (0)6261 9209 0

Fax: +49 (0)6261 18139

E-Mail: info@mpdv.com

Web: www.mpdv.com