Verbesserte Qualität und Produktivität durch integrierte Fertigung

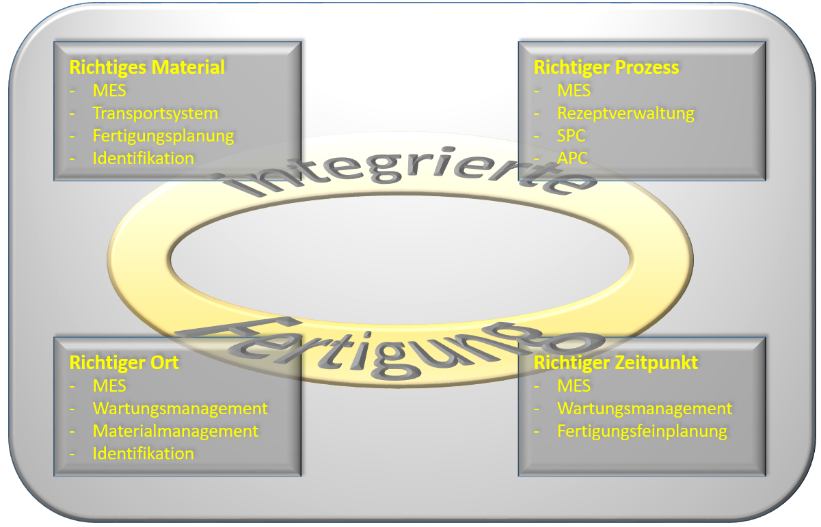

Die Automatisierung der Fertigungen wird in den Medien durch verschiedene Schlagwörter oder Produktbegriffe beschrieben. Darunter fallen unter anderem MES, CIM, Industrie 4.0 oder Internet of Things (IoT). Egal, welcher Begriff verwendet wird – Ziel einer automatisierten Produktion ist es immer, das richtige Material zum richtigen Zeitpunkt an den richtigen Ort zu transportieren, dabei mit den richtigen Prozessvorgaben zu fertigen und bezüglich Organisation und Durchführung an allen Prozessschritten frei entscheiden zu können zwischen Voll-, Halbautomation oder manueller Fertigung. Alle diese Aktionen sollen in Echtzeit durch ein übergeordnetes Fertigungsleitsystem – auch MES genannt – kontrolliert werden. Dabei haben Flexibilität, Zuverlässigkeit und Verfügbarkeit der Automatisierung einen direkten Einfluss auf die Leistungsfähigkeit einer Fertigung.

In diesem Beitrag wird die Automatisierung als intelligentes, vollintegriertes System verstanden, das alle Betriebsmittel innerhalb einer Fertigung koordiniert und kontrolliert.

Warum Automatisierung?

Automatisierung ist nicht nur der Transport von Materialbehältern und die Verfolgung des Fertigungsflusses. Diese Funktionalitäten sind natürlich notwendig, aber nicht alles, was eine moderne Automatisierung leisten sollte. Wenn die einzelnen Komponenten nicht nahtlos miteinander integriert sind oder manuelle Fehleingaben möglich sind, können unter anderem folgende Probleme in einer Fertigung entstehen:

- fehlerhafte Informationen über Fertigungsprozesse

- falsch diagnostizierte Anlagenfehler

- mangelhafte Wartungsaktivitäten

- ‘verlorenes’ bzw. schwer auffindbares Fertigungsmaterial

- Fertigungsausfall durch defekte Anlagen oder verspätet bereitgestellte Betriebsstoffe

Jeder Betriebsstoff, der zur falschen Zeit am falschen Platz ist, ist Verschwendung! Diese Probleme beeinflussen die Leistungsfähigkeit der Fertigung und die Qualität der Produkte. Je besser die einzelnen Komponenten, wie z.B. Prozesskontrolle, Fertigungsplanung oder Materialverfolgung integriert sind, desto höher ist deren Nutzen für eine leistungsfähige Fertigung.

Abbildung 1: Anforderungen an eine intelligente Automatisierung

Integrierte Automatisierung ist intelligente Automatisierung

Eine hochproduktive, profitable Fertigung muss sich auf die Automatisierung der Betriebsmittel konzentrieren, um effizient, flexibel und nachhaltig arbeiten zu können. Intelligenz in der Automatisierung ist an jeder Stelle im Fertigungsprozess gefragt: Welche Auswirkungen hat ein konkretes Ereignis auf andere Stellen in der Fertigung (Irwin, 1999)?

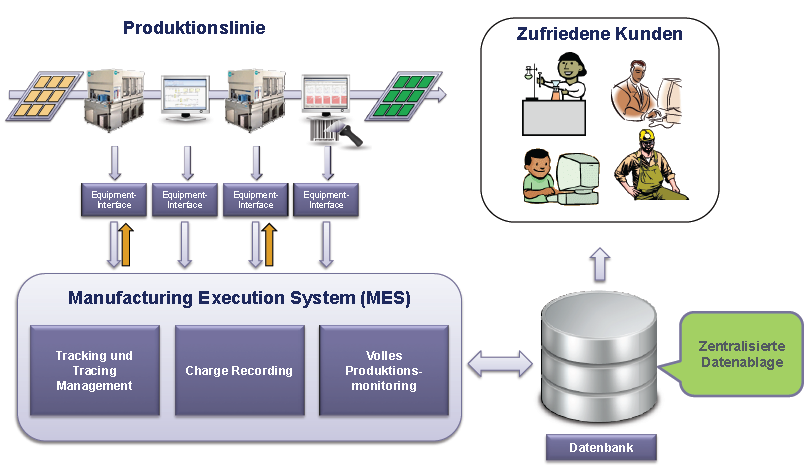

Integrierte Automation startet und stoppt Fertigungsprozesse, überwacht den Betrieb, erfasst Prozessdaten für umfassende Korrelationen, unterstützt die Pflege der Produktdefinitionen (Rezepte), erbringt so den Identitätsnachweis für den gesamten Herstellungsprozess, unterstützt die prozesstechnologische Weiterentwicklung, dokumentiert Anlagenstatus sowie Kapazitätsauslastung und bietet umfassende Berichterstattung in Form von Fertigungs- und Qualitätskennzahlen (KPIs). Integrierte Automation ist die Voraussetzung für schlanke Rückrufaktionen oder nachhaltiges Management.

Abbildung 2: Beispiel einer automatisierten Fertigung

Evolution der Automatisierung

Automatisierung war in Fertigungen vor 20 Jahren noch limitiert, da die notwendige Rechnerkapazität nicht verfügbar war. Mit der Zeit erhöhten sich die Möglichkeiten der Automatisierung. Bestehende Fertigungen wurden nachgerüstet. Für moderne Fertigungen ist die Automatisierung unerlässlich. In der Vergangenheit war die Automatisierung von Fertigung und Anlagen eine heterogene Ansammlung von Insellösungen. Die Integration dieser gekapselten, d.h. nicht vernetzten Einheiten war kompliziert und vor allem unwirtschaftlich (Karl Gartland, 2000). Die unausweichliche Konsequenz war es, dass der Mensch selbst zur Schnittstelle zwischen den einzelnen Insellösungen wurde. Heutzutage ist dieser Ansatz aufgrund schneller Veränderungen, hoher Produktvarianten und -vielfalt, Time-to-Market, Just-in-Time, Just-in-Sequenz, Lean-Management und Turn-Key-Konzepten nicht mehr möglich.

Time-to-Market

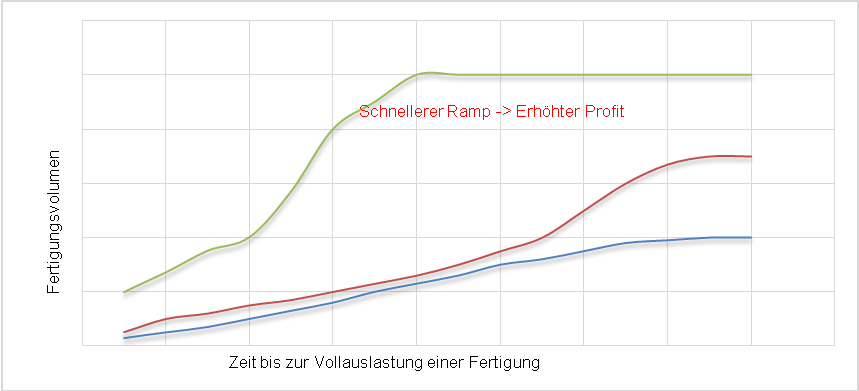

Der geschäftliche Erfolg bestimmt die Entscheidung zur intelligenten Automatisierung. Eine Fertigung, die kosteneffizient aufgestellt ist, muss die folgenden Kriterien erfüllen:

- mit einem Produkt als Erster am Markt zu sein, so dass die höchste Profitabilität erreicht werden kann

- die Fertigungskosten schnell überblicken und gering zu halten, um im Preiskampf mithalten zu können (sh. Abbildung 3).

Durch bewährte und gut integrierte Automatisierungs-lösungen kann eine Serienproduktion schneller und mit höherer Ausbeute – bei gleichzeitiger Kostenkontrolle – realisiert werden.

Abbildung 3: Volumenfertigung

Variabilität von Schnittstellen

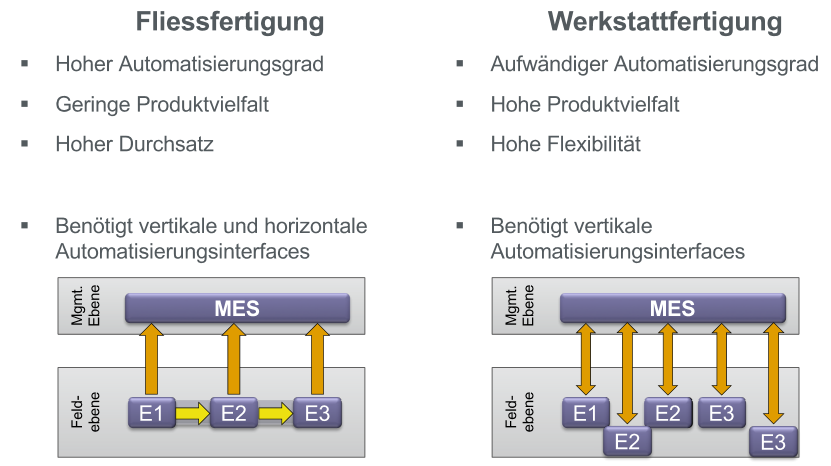

Bei einer Fließfertigung, die sich durch hohen Automatisierungsgrad, geringe Produktvielfalt und großem Durchsatz auszeichnet, müssen Anlagen untereinander und vertikal mit dem MES verknüpft werden. Im Gegensatz dazu werden für eine Werkstattfertigung, wie z.B. bei der Fertigung von Halbleiterelementen ausschließlich nur vertikale Anlagenschnittstellen benötigt.

Abbildung 4: Schnittstellen bei Fließ- und Werkstattfertigung

Für Schnittstellen zwischen den Anlagen können unterschiedliche Protokolle, wie z.B. CAN, Modbus, SERCOS, Profibus, u.a. eingesetzt werden. Vertikale Schnittstellen werden durch SECS/GEM, OPC, SOAP oder auch einfache, dateibasierte Protokolle bedient. Teilweise beschreiben die oben genannten Protokolle nur, WIE kommuniziert werden soll. Projektspezifisch muss für jede Schnittstelle der Inhalt (das WAS und WANN) und hochwertige Datenqualität umgesetzt werden. Aus diesem Grund ist es notwendig, standardisierte Schnittstellen einzusetzen, da ansonsten die Kosten für die Integration von nicht standardisierten Anlagenschnittstellen bis zu 60% der Gesamtkosten eines IT Projektes ausmachen können!

Vorteil standardisierter Schnittstellen

Aus Sicht eines Anlagenherstellers müssen bei standardisierten Schnittstellen keine Softwareänderungen während der Inbetriebnahme vorgenommen werden, da die Schnittstelle einer klaren Spezifikation der Automatisierungsszenarien unterliegt.

Für den Systemintegrator wird durch standardisierte Schnittstellen sichergestellt, dass korrekte Daten an der Schnittstelle anliegen und dadurch Anpassungen während der Inbetriebnahme reduziert werden.

Die Verfügbarkeit von Prozessdaten während der Start-Phase und die Möglichkeit der Remote-Steuerung der Anlagen unterstützen den Fabrikbetreiber beim schnellen Ramp-Up seiner Fertigung. Desweiteren ist durch standardisierte Schnittstellen sichergestellt, dass zusätzliche Integrationsarbeiten reduziert werden und damit die Projektlaufzeit, bzw. das Projektbudget eingehalten wird.

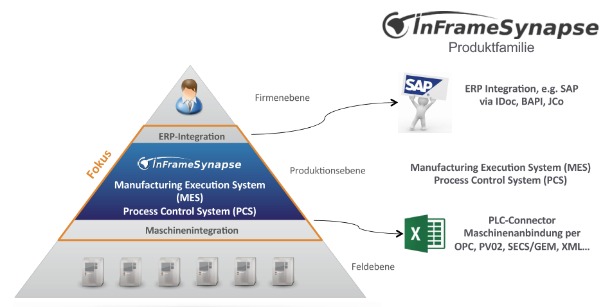

Abbildung 5: Architektur einer Automatisierungslösung

Fazit

Durch die Verwendung von standardisierten Schnittstellen kann die Automatisierung vereinfacht und beschleunigt werden. Mit modernen MES sind flexible Anwendungsszenarien realisierbar und eine hohe Transparenz von Anlageninformationen gewährleistet. Aus betriebswirtschaftlicher Sicht stehen die geringen Kosten und ein verkürzter Arbeitsaufwand für die Anlagenintegration im Vordergrund.

Intelligente Automatisierung ist der Schlüssel zum Erfolg einer konkurrenzfähigen Fertigungslinie! Moderne MES Automatisierungssysteme müssen die folgenden Funktionalitäten bereitstellen:

- Komplexe Arbeitspläne

- Komplexe Losverfolgung

- Komplexe Planungsszenarien

- Komplexe Auswertungsmechanismen für Qualitätsdaten

- Anspruchsvolle Anforderungen an die Anlagenverfügbarkeit

- Jederzeit kontinuierliche Verfügbarkeit – überall (innerhalb und ausserhalb der Fertigung)

Integrierte Automatisierung organisiert und kontrolliert die Ressourcen innerhalb einer Fertigung und stellt sicher, daß das richtige Material am richtigen Ort zum richtigen Zeitpunkt mit dem richtigen Anlagenprozess gefertigt wird. Der Wert Ihres Automatisierungssystems hängt dabei direkt von dem Integrationsgrad Ihrer Fertigung ab!

Abbildung 6: Anforderungen an eine Turn-Key-Lösung

Autor: Jochen Kinauer – Director Channel Sales – camLine GmbH – www.camLine.com

Kontakt

camLine GmbH

Jochen Kinauer

Director Channel Sales

Industriering 4a

85238 Petershausen

Telefon +49 08137 935 230