Agieren statt Reagieren – ein Erfolgsprinzip auch für die Fertigungssteuerung mittelständischer Unternehmen

Das Erfolgsprinzip heißt „Agieren statt Reagieren“ – und es ist in allen wichtigen Unternehmensbereichen des Präzisionsdrehteile-Herstellers Sauter realisiert. Besonders bei der eingesetzten Technologie und in den Organisationsabläufen ist das Unternehmen bestrebt, die Zeichen der Zeit zu erkennen und am Markt zu agieren, statt zu reagieren. Das heißt, der A-Lieferant bietet seinen Kunden die Qualität einer modernen Infrastruktur indem er z.B. konsequent auf Mehrspindeltechnologie setzt. Und mit der integrierten ERP-Branchenlösung für Drehteilefertiger von GEWATEC (Wehingen) erhält die Unternehmensführung einen kompletten Überblick über die transparent überwachte Fertigung. Das ERP-System zeigt vorausschauend Ablaufengpässe oder Tendenzen möglicher Qualitätsdefizite der Produkte an und sorgt mit geeigneten Algorithmen für einen optimalen Fertigungsablauf mit hoher Termintreue – was z.B. für die Kunden aus der Automobilindustrie eine absolute Prämisse ist.

An Drehautomaten mit sechs Spindeln (konventionell und CNC) fertigt Sauter im 3-Schichtbetrieb gut eine halbe Million Teile am Tag. Das ist ohne eine unternehmensweit integrierte Informationsverarbeitung und eine Optimierung der Warenflüsse nicht möglich. Quelle: Sauter GmbH

Der mittelständische Familienbetrieb Sauter GmbH fertigt seine Präzisionsdrehteile zu gut neunzig Prozent für die Automobilindustrie, aber auch für die Sparten Elektronik, Haushaltsgeräte, Bauindustrie und Sportartikel. An Drehautomaten mit bis zu sechs Spindeln (konventionell und CNC) produzieren die mehr als 200 Mitarbeiter im 3-Schichtbetrieb gut eine halbe Million Teile am Tag. Ivica Crnko, Prokurist und verantwortlich für die gesamte EDV: „Die Serienfertigung erfolgt überwiegend im neuen Werk in Aldingen, am Firmensitz in Wehingen ist die Rohteilbearbeitung, Weiterbearbeitung und Montage organisiert. Dabei geht der Trend einerseits zu immer kleineren Fertigungstoleranzen (bis in den Mikrometerbereich), andererseits vergrößert sich die Fertigungstiefe, da die Aufträge für immer komplexere Teile ständig zunehmen.“ Die Arbeitsplätze genügen höchsten Sauberkeitsanforderungen: Ölrückstände bei der umweltgerechten Reinigung und Späne werden recycelt, die Luft mit modernen Filteranlagen gereinigt und die dabei entstehende Restwärme zur Beheizung der Gebäude genutzt.

Die Dynamik im Unternehmen ist mit den Händen zu greifen. Nicht umsonst gehen Marktforscher auf die Suche nach den ‚Hidden Champions‘, um eine Erklärung zu finden, warum 70 Prozent der deutschen Exporte durch mittelständische Unternehmen erfolgen. Sauter ist ein Beleg dafür, dass sich auch die zweite Reihe der deutschen Zulieferer, was Ziele, Focus, Innovationskraft und die wichtige Kundennähe betrifft, an Höchstleistungen orientiert.

Unternehmensweit integrierte und skalierbare IT-Unterstützung durch ERP/MES

Dazu gehört auch eine effektive Erfassung, Auswertung und Steuerung vielfältiger Informations- und Warenflüsse auf der Grundlage aussagekräftiger Zahlen. Die innerbetrieblichen Prozesse sowie die Abläufe zu den Kunden sind so gestaltet, dass Streuverluste bei Ressourcen und Kapital möglichst minimal gehalten werden. Das Mittel der Wahl konnte dazu bei Sauter nur eine alle Unternehmensbereiche integrierende und skalierbare Informationsverarbeitung sein, die die besonderen Bedürfnisse bei der Herstellung von Präzisionsdrehteilen berücksichtigt.

Bereits mit Beginn des Jahrtausends hatte sich Sauter für den Einsatz der CAQ-, MDE/BDE-und Kalkulationslösungen von GEWATEC entschieden. Sie waren über Schnittstellen mit einer PPS-Eigenentwicklung eines Systemhauses bzw. danach mit dem PPS-System eines anderen Herstellers im Einsatz. 2009 wurde dann ein größeres Revirement der gesamten Unternehmenssoftware vorgenommen, mit dem Ergebnis, dass die komplette ERP/MES-Branchenlösung für Drehteilefertiger von GEWATEC eingeführt wurde. Das bedeutet, dass alle Bereiche in ein integriertes ERP/MES auf gemeinsamer Datenbasis eingebunden sind. Ivica Crnko: „Damit fallen endlich der Aufwand für Mehrfacheingaben von Daten und die Sorge um die Schnittstellenfunktionalitäten weg, was besonders bei Updates ein Thema war. Wir haben uns letztlich für die komplette ERP/MES-Lösung von GEWATEC entschieden, weil wir bereits mit den Einzellösungen sehr zufrieden waren und weil durch die örtliche Nähe die Kommunikationswege sehr direkt sind. Das Vertrauen zu GEWATEC ist in den Jahren intensiv gewachsen, wir finden dort immer ein offenes Ohr.“

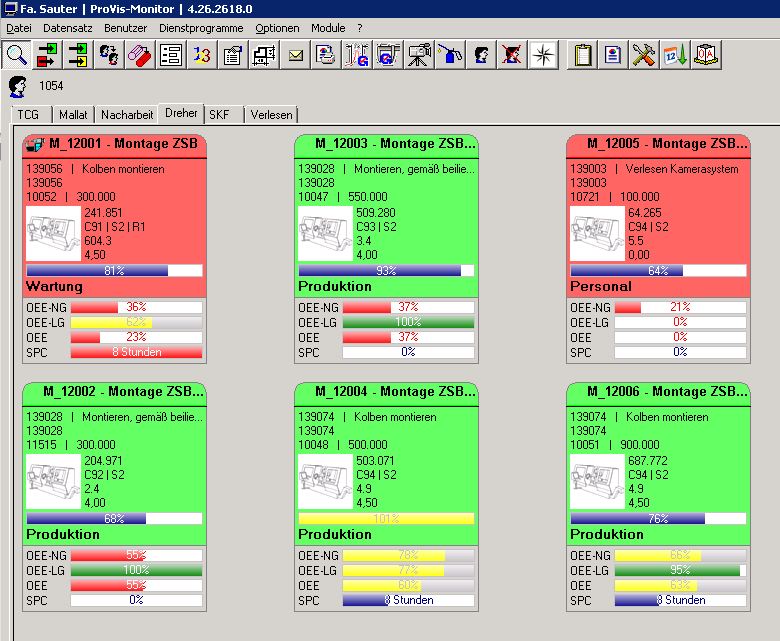

Am ProVis-BDE/MDE-Leitrechner lässt sich online der Zustand aller Maschinen in Echtzeit anzeigen: entweder die Gesamtübersicht der Maschinengruppe mit farbigen Rechtecken (z.B. grün in Produktion) und den wichtigsten Kennzahlen zum Auftrag oder im Inspektor-Fenster mit allen detaillierten Werten zu Auftrag und Maschine. Quelle: Sauter GmbH

Installiert wurden die Module WinKalk (Kalkulation), GPPS (PPS), Dokumentenverwaltung, KapPlan (Kapzitätsplanung/Leitstandsystem), Produktionsmittel-Management (PMS), ProVis (MDE/BDE), GRIPS (CAQ) und die CNC-Programmübertragung (DNC). Die Abläufe wurden weitestgehend so übernommen. EDV-Leiter Crnko: „Allerdings betrieben wir vor 2009 an beiden Standorten separate Datenbanken (z.B. für das CAQ) mit dem Problem der doppelten Stammdatenpflege und des ständigen Datenabgleichs.“ Jetzt sind beide Werke über eine Standleitung verbunden und die User in Aldingen können über beliebige Endgeräte mittels einer Remotedesktop-Verbindung auf die zentral auf einem Terminalserver in Wehingen zur Verfügung gestellten Daten und Anwendungen zugreifen. Da in die eine Richtung nur die Bildschirmausgabe zum Terminal, in die andere nur die Mausbewegungen und Tastatureingaben zum Terminalserver übertragen werden, wird das WAN auch bei komplexen Programmen relativ gering belastet und die Antwortzeiten bleiben kurz. Zudem können kostengünstige Thin Clients eingesetzt werden.

Die MDE/BDE-Funkterminals werden von GEWATEC selbst entwickelt und hergestellt

Im Zuge der Einführung der integrierten ERP/MES-Lösung wurden auch die alten BDE/MDE-Terminals durch die neue Generation IC901 der von GEWATEC selbst gefertigten Funkterminals ersetzt. Aktuell sind 105 Maschinen an das MDE/BDE-System angeschlossen. Über das Terminal direkt an der Maschine kann der Werker die Aufträge per Hand oder Barcode an- und abmelden, werden die Maschinenzustände und die Stückzahlen erfasst, können Störgründe eingegeben und die DNC-Programme an die Maschine übertragen und zurück zur Sicherung an den Server gegeben werden. Mit diesen Daten liefert ProVis dem Disponenten online je nach Notwendigkeit verschiedenste Auswertungen über Maschinen (Auslastungen zu Maschinengruppen, Kostenstellen, Fertigungsinseln, OEE-/Laufzeitdiagramme, …), Material (Verbrauch je Tag, Schicht, nach Werkstoffen, …) und Aufträge (Arbeitsgänge, Auftragsfortschritt, Reststückzahlen, ..).

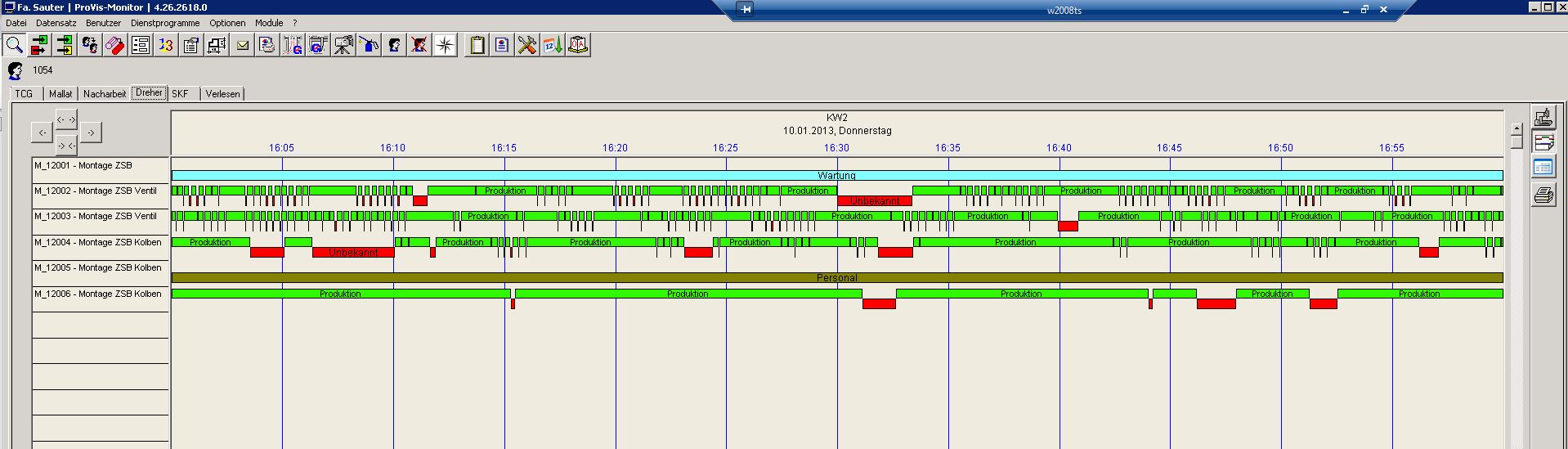

Im Laufzeitdiagramm des ProVis-Moduls werden die Störgründe der Maschinen, z.B. Wartung, auf der Zeitachse dargestellt. Quelle: Sauter GmbH

Dem Thema Qualität wird bei Sauter besondere Bedeutung beigemessen, ist sie doch die Grundlage des Erfolges. Das Unternehmen ist seit Jahren nach den CAQ-Normen ISO 9002 und ISO TS 16949 (Autoindustrie) zertifiziert, seit 2010 auch nach der Umweltnorm ISO 14001. Heute werden in allen Phasen der Produktion vielfältigste In-Prozess-Kontrollen durchgeführt, um kontinuierlich die Qualität des Prozesses und der Anlagen über die beiden Kennzahlen cpk und OEE auf dem Bildschirm zu haben. Der Prozessfähigkeitsindex cpk zeigt an, wie sicher die laut Spezifikation angegebenen Qualitätsziele erreicht werden, der Prozess zentriert ist. Und die Gesamtanlageneffektivität OEE dokumentiert die Qualität/Wertschöpfung einer Maschine bzw. Anlage über die drei Faktoren Verfügbarkeit, Leistung und Qualität. Der Werker sieht im CAQ, wann die Messungen anstehen oder er wird auch von einer Signallampe auf dem MDE-Terminal daran erinnert. Die Messungen erfolgen jeweils für eine Gruppe von Maschinen in sogenannten Messinseln. Die Messmittel sind direkt mit dem CAQ gekoppelt, sodass Eingabefehler per Hand vermieden werden.

Ob Kanban oder Konsignationsläger – das PPS muss alles können

Die meisten der Kunden von Sauter fertigen nach Kanban-Prinzipen, vereinzelt auch mit Konsignationslagern. Beide Auftragsabläufe muss das GEWATEC-PPS entsprechend beherrschen. Sauter selbst fertigt nicht nach Kanban, hat aber die Materialbereitstellung weitestgehend an die Maschinen verlegt, sodass das Zentrallager minimiert wird. Dadurch ist die Menge des Materials schon aus Platzgründen begrenzt, die regelmäßig geliefert werden muss. Und somit ist auch die Kapitalbindung in der Fertigung entsprechend optimiert. Außerdem sieht der Disponent auch vor Ort mit einem Blick, ob er Materialanforderungen beschleunigen oder schieben muss.

Da sowohl Fertigungsfortschritt als auch Qualität dem Disponenten immer online präsentiert werden, kann er bereits frühzeitig bei Abweichungen im Prozess reagieren, damit es erst gar nicht zu Ausschussware kommt. Durch die integrierte Struktur der GEWATEC-Lösung sind die Regelkreise innerhalb der Fertigung und zwischen Fertigung und Business geschlossen. Das heißt zum Beispiel, dass vom Plan abweichende Daten von MDE/BDE oder CAQ sich sofort in einer neuen Berechnung der Fertigungszeiten im KapPlan-Leitstand niederschlagen. Diese Transparenz und das vorausschauende Monitoring der Prozesse und der Anlagen seien ein wichtiger Beitrag zur besseren Auslastung der Anlagen. Ivica Crnko sieht einen weiteren entscheidenden Vorteil: „Die heutige Transparenz in unserer Fertigung ist unerlässlich, um die Schnelllebigkeit gerade im Automobilsektor mitgehen zu können. Täglich kommen Lieferabrufe ins System, die Änderungen bisheriger Aufträge sind. Wenn ich dann per Knopfdruck den Status/die Bestände der Teile sehe und neue Fertigungsalternativen durchrechnen lassen kann, erhält der Kunde in kürzester Zeit eine belastbare Zusage, wann er die geforderten Teile an seinem Band erwarten kann.“

Für den EDV-Leiter ist es aber auch wichtig, spezielle Fremdsysteme in die integrierte Gesamtlösung einbinden zu können. In der Werkzeugverwaltung wurde der Werkzeugschrank Deposyta mittels einer von GEWATEC entwickelten Schnittstelle angebunden, sodass Werkzeugausgabe, -verwaltung und –pflege mit Unterstützung des PMS-Moduls optimiert werden können. Und im Versand sind die Zählwagen zur Mengenerfassung der Teile ans ERP-System angeschlossen. Als nächstes Feature will Ivica Crnko den Mobile-Client von GEWATEC nutzen, um per Smartphone oder Tablet-PC primär die ProVis-Daten des aktuellen Fertigungsstandes aufrufen oder auch einen Alarm- und Eskalationsmechanismus einrichten zu können.

(von Eduard Rüsing, freier Fachjournalist in Karlsruhe)

GEWATEC GmbH & Co. KG

Groz-Beckert-Straße 4

78564 Wehingen

Deutschland

Phone: +49 (0)7426 52 90 0

Fax: +49 (0)7426 52 90 10

E-Mail: gewatec@gewatec.com

Web: www.gewatec.com