Behälterverwaltung: Materialflüsse mit der Shopfloor-IT steuern

Bei der Entwicklung und Produktion komplexer Gussteile setzt das Schweizer Familienunternehmen Wagner AG auf eng verzahnte Prozesse in der Fertigung und Intralogistik. Unterstützt werden die Mitarbeiter des Metallverarbeiters von einem Manufacturing Execution-System, das beide Aufgaben abbilden kann und zudem umfassendes Behältermanagement unterstützt.

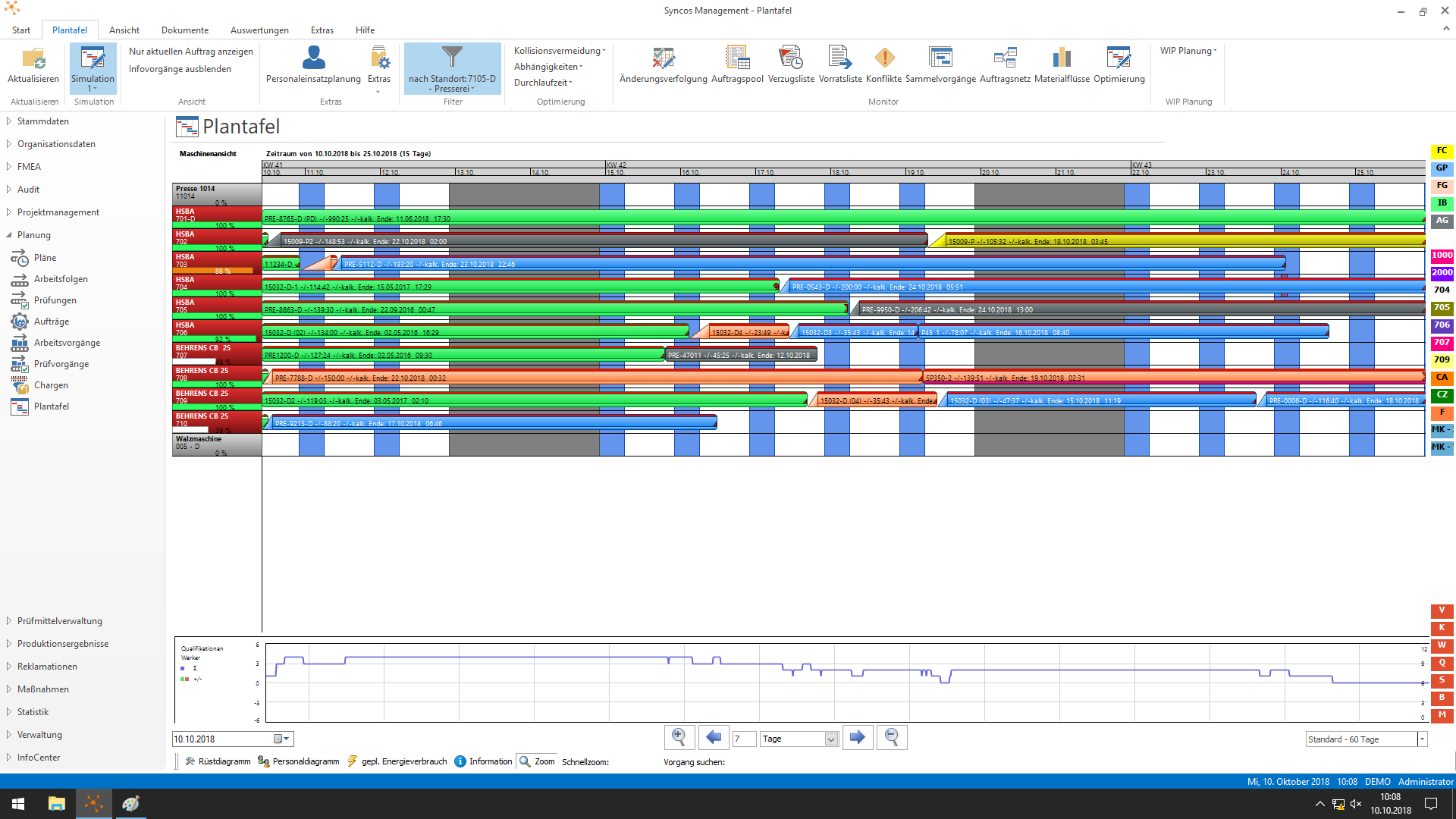

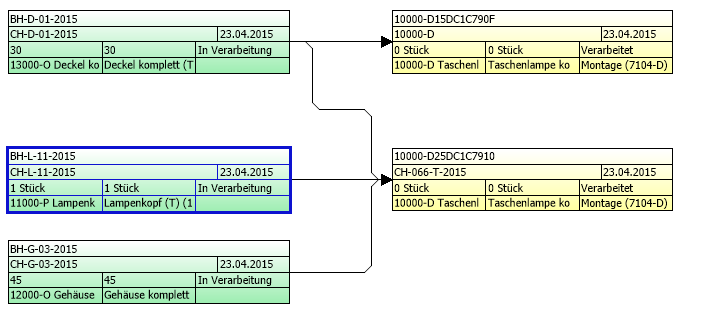

Das Schweizer Familienunternehmen Wagner AG entwickelt und produziert komplexe Gussteile. Die Fertigung erfordert neben speziellen Abläufen auch eine möglichst reibungslose Intralogistik. Zur Unterstützung bei diesen Aufgaben führte der Betrieb das integrierte Manufacturing Execution-System (MES) Syncos MES ein. Die Lösung ist sowohl in der Lage, die Fertigungsprozesse des Metallverarbeiters wie erforderlich abzubilden als auch Werkzeuge zur Materialflusssteuerung bereitzustellen. Der Erfolg von Unternehmen in der diskreten Fertigungsindustrie hängt auch mit einer effektiv abgestimmten Produktionslogistik zusammen. Bringen Shop-Floor-Anwendungen die erforderlichen Funktionen mit, lassen sich viele Fertigungsprozesse eng mit der Intralogistik verzahnen. So ist es auch bei dem Familienbetrieb, der mit seiner Manufacturing-Anwendung Abläufe von Materialeingang bis hin zum Versand steuert. Zum Einsatz kommen auch zahlreiche Systemfunktionen zum Behältermanagement: Hauptaufgabe eines Behälters ist es, die Transportfähigkeit von Gütern herzustellen beziehungsweise zu unterstützen und grundlegende Logistikfunktionen wie den Transport und die Lagerung der Güter zu ermöglichen beziehungsweise zu vereinfachen. Innerhalb der Software wurden für die Verwaltung der eingesetzten Transportträger neben einzelnen Behältern auch Behältertypen modelliert und klassifiziert. Zudem lassen sich die Analyse- und Visualisierungsfunktionen der Anwendung dazu nutzen, das Behälternetz grafisch darzustellen. Die erfassten Behälterdaten erlauben somit beinahe als Nebeneffekt einen Soll-/Ist-Vergleich zwischen dem geplanten und dem tatsächlich in der Fertigung entstandenen Auftragsnetz.

Herausforderungen und Ziele in der Intralogistik

Besondere Herausforderungen für die Produktionslogistik ergeben sich vielerorts aus der Umsetzung internationaler Normen, wie VDA 6.1 in der Automobilindustrie oder FDA 21CFR11 in der Lebensmittelindustrie und Medizintechnik. Zu den wesentlichen Zielen der Produktionslogistik im Allgemeinen zählen unter anderem die Erhöhung der Flexibilität, die Verringerung von Durchlaufzeiten, die Minimierung von Beständen, die Optimierung der Transportwege in der Produktion und die Optimierung der Losgrößen. Das bei dem Fertigungsbetrieb installierte ME-System bietet hierfür eine Reihe von Funktionen: So lassen sich etwa Umlaufbestände von Behältern überwachen, die Fertigung nach dem ‘First in – first out’-Prinzip organisieren und den Fertigungsfortschritt im Sinne von Mengen und Zeiten einer feingranularen Einheit, wie einer Schicht, überwachen und dokumentieren. Weiterhin lässt sich mit der Lösung der Rohstoffeinsatz erfassen und im Rahmen des ‘Tracings’ eine lückenlose Dokumentation des Materialflusses über alle Prozessketten hinweg im Sinne eines Verwendungsnachweises anlegen. Dies kann zudem durch Minimierung der papiergestützten Dokumentation die Wirtschaftlichkeit in der Produktion verbessern.

Für das Familienunternehmen Wagner AG spielen die Systemfunktionen zur Steuerung der Intralogistik bei seiner Manufacturing-Lösung eine wichtige Rolle. Dabei kommt auch das Behältermanagement zum Einsatz: Anhand der Visualisierung des Ist- und Soll-Zustands der Behälter im Kreislauf können sich Schlüsse auf den tatsächlichen Fertigungsstand im Auftragsnetz ziehen lassen.

Reaktionszeiten durch gezielten IT-Einsatz verkürzen

Da für viele mittelständische Unternehmen kurze Reaktionszeiten zur Erhaltung der Wettbewerbsfähigkeit wichtig sind, sollte auch die Intralogistik-Organisation Mechanismen aufweisen, um etwa bei Verschiebungen in der Produktionsplanung Material flexibel bereitstellen oder einlagern zu können. Dafür stehen oftmals Pufferlager zur Verfügung, die als vorübergehender Ablageort für Güter dienen, für die noch keine festen Lagerplätze existieren. ME- Systeme unterstützen idealerweise eine umfassende Produktionslogistik bereits im Prozess der Feinplanung. Bei dieser Aufgabe muss insbesondere auf rechtzeitige Bereitstellung von Ausgangsmaterial, Behältern und Fertigungshilfsmitteln wie Förderzeugen geachtet werden. Als Eingangsinformationen dienen hier vor allem Stücklisten und Auftragsnetze, die vom Enterprise Resource Planning-System (ERP) zur Verfügung gestellt oder vom MES eigenständig ermittelt werden.

Fremdbearbeitung möglichst effizienz abbilden

In vielen Fertigungsszenarien spielt die Fremdbearbeitung eine zentrale Rolle. So kann es erforderlich sein, einzelne Produktionsabläufe auszugliedern, um spezielles Know-how anderer Unternehmen im Sinne einer verlängerten Werkbank zu nutzen. Fremdbearbeitung kann leicht zu Brüchen in der Prozesskette führen, bei denen Ware termingerecht und in definierter Reihenfolge zu externen Dienstleistern geliefert und von diesen wieder in Empfang genommen werden muss. Auch hierbei müssen die First in – first out-Fertigung ebenso wie eine lückenlose Rückverfolgbarkeit im Reklamationsfall sichergestellt sein. Die bestmögliche Abwicklung dieser Vorgänge kann sich für die Systeme für Fertigungs- und Logistikplanung gleichermaßen herausfordernd gestalten: Die Fremdbearbeitung kann alle Teilprozesse innerhalb einer Produktionskette berühren und muss in der Feinplanung entsprechend berücksichtigt werden. Der Aufenthaltsort extern bearbeiteter Güter sollte dem Produktionslogistik-Modul zu jedem Zeitpunkt bekannt sein.

Datenaustausch mit dem Unternehmenssystem

Das MES gestattet dem Fertigungsbetrieb die zielgerichtete Planung, Steuerung und Kontrolle des Material- und Informationsflusses zwischen dem Unternehmen und seinen Lieferanten, Kunden und Dienstleistern als Basis zur Umsetzung einer optimierten Produktionslogistik. Dazu stellt das führende ERP-System im Unternehmen, Microsoft Dynamics NAV, Informationen über Stücklisten und Arbeitspläne bereit. In Verbindung mit den ausgefeilten Feinplanungsfunktionen der Lösung lässt sich sowohl die interne Fertigung, als auch die Fremdbearbeitung steuern. Mit dem Modul Syncos MES Terminal stehen dem Anwender zudem Werkzeuge zur Produktions- und Qualitätsdatenerfassung zur Verfügung. Im Rahmen der Produktionslogistik werden hier sowohl Mengen und Zeiten im Sinne der klassischen Betriebs- und Maschienendatenerfassung (BDE/MDE) als auch Daten zur Behälterlogistik erfasst. Dabei können in das System ohne Weiteres Technologien wie RFID und digitale Waagen zur Reduzierung des manuellen Erfassungsaufwands bei Lagerbewegungen eingebunden werden.

Herr Nicolas Köster ist Geschäftsführer bei der SYNCOS GmbH.

SYNCOS GmbH

Eisenwerkstraße 1

58332 Schwelm

Deutschland

Phone: +49 (0)2336 4920 0

Fax: +49 (0)2336 4920 170

E-Mail: info@syncos.com

Web: www.syncos.com