Null-Fehler-Produktion ist Vision und Wunschtraum

Elektronikproduktion 2020

Über flexible Prozessautomation, sichere Rückverfolgung und effizienten MES Einsatz zur Null-Fehler-Produktion

Einführung

Die Null-Fehler-Produktion ist Vision und Wunschtraum aller Produktions-

verantwortlicher und ihrer Kunden [1, 2]. Während zunächst die Automobilindustrie, die Luftfahrt- und Medizinelektronik Pioniere dieser Qualitätsstrategie waren, verfolgen mittlerweile nahezu alle Elektronikproduzenten – so genannte EMS Dienstleister (EMS, Electronic Manufacturing Services) – diese Philosophie und haben heute bereits durch den Einsatz von MES Systemen (MES, Manufacturing Execution Systems) teilweise einstellige ppm-Raten erzielt [3]. Doch was ist das Besondere der Elektronikproduktion? Warum ist gerade sie prädestiniert, vom erfolgreichen Einsatz von MES und Traceability Systemen besonders zu profitieren?

Wie praktisch nirgendwo in der Produktion hängen die zuverlässige Funktion von Elektronikkomponenten vom korrekten Zusammenspiel von Materiallogistik, Fertigungsprozess und korrekter Bestückung der Leiterplatten in einer Produktionslinie ab. Kaum ein Serienprodukt muss in so unterschiedlichen Losgrößen so schnell und so kostengünstig produziert werden wie eine elektronische Baugruppe. Selten werden zentrale Funktionseinheiten, z. B. elektronische Bauelemente, in einem derart hohen Tempo beigestellt und montiert wie bei der Herstellung von SMD Baugruppen (SMD, Surface Mounted Devices) [4]. Ein immenser Kostendruck fordert höchste Anlageneffizienz und optimale Prozesskontrolle.

Neue Produkte kommen in immer kürzeren Abständen auf den Markt. Globale Beschaffungswege und die mehrere Unternehmen übergreifende Logistikkette wird von extremen Marktzyklen aus Spitzen und Tälern mit extremen Ausschlägen beeinflusst. Letztere machen im sehr volatilen Elektronikfertigungsmarkt Planungszyklen kürzer und schwieriger.

EMS Dienstleister brauchen daher vor allem leistungsfähige MES Software und Partner, die ihnen helfen, an Hochpreisstandorten wie Deutschland wettbewerbsfähig zu bleiben und qualitativ hochwertig zu produzieren. In kaum einer Branche herrscht ein so enormer Kostendruck wie in der Elektronikproduktion, deren Produkte immer kleiner werden und sich durch eine stetig anwachsende Funktionsdichte auf Systemebene auszeichnen.

Gefordert sind Steuerungs-, Fertigungs- und Qualitätssicherungskonzepte, um bei extrem hohen Taktraten gesicherte Prozessergebnisse zu erzielen, Fehlerraten in den unteren ppm-Bereich zu reduzieren sowie bei minimalen Wartungs- und Anlagenstillstandszeiten (z.B. Rüstung) zuverlässig und mit höchster Bestückungseffizienz zu produzieren; lückenlos über Jahre hinweg rückverfolgbar. Dies sind die zentralen Herausforderungen der Elektronikproduktion 2020. [2, 4]

Elektronikproduktion 2020: MES Einsatz in vier Exzellenzgruppen

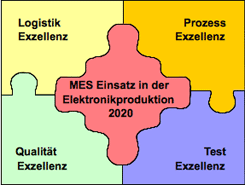

Leistungsfähige, an die Bedürfnisse der Elektronikproduzenten in besonderem Maße angepasste MES Systeme sind in der Elektronikproduktion 2020 unverzichtbar. Damit die Fehlerquote im zwei- oder gar einstelligen ppm-Bereich liegt, müssen vier zentrale Faktoren optimal zusammenpassen: Logistik, Prozess, Qualität und Test. Sie alle müssen die Exzellenzklasse erreichen!

Abb. 1: Vier Schlüsselfaktoren und deren intelligente Verzahnung in einem MES System bestimmen den Weg zur Null-Fehler-Produktion in der Elektronikproduktion 2020: Logistik, Prozess, Qualität und Test.

Alle Baugruppen, die zugeliefert werden, müssen am Kopf der Supply Chain im Wareneingang und am Ende der Wertschöpfungskette des EMS Dienstleisters im Warenausgang verlässlich erfasst werden. Das ist eine logistische Herausforderung. Daneben spielen die Bestückungsmaschine und ihre Performancedaten eine Schlüsselrolle; ebenso die werksinterne korrekte Materialbeistellung, der Nutzungsgrad der Anlagen und das zu fertigende Material, das in der Regel von verschiedensten OEM Lieferanten in unterschiedlichen Bauformen und Losgrößen bereitgestellt wird – eine planerische Herausforderung. Von zentraler Bedeutung ist die Verzahnung der gesamten Prozesse. Sie hängen in der Elektronikproduktion zusätzlich in besonderem Maße von den Umgebungsbedingungen ab, zum Beispiel von thermischen Einflüssen, Temperatur, Luftfeuchtigkeit, Lichteinfall, Reinheitsgrad etc. Und auch der Faktor Mensch ist nicht zu unterschätzen.

Letzten Endes zählen die Qualitätsplanung und das erfolgreiche Durchlaufen des Prüffelds. Hierbei beginnt der Einfluss auf den Durchsatz nicht erst im Prüffeld, sondern schon in der Entwicklung. So wird der Grundstock zur Test Exzellenz bereits in der Design- und Konstruktionsphase eines Produkts sowie bei der Bauteileauswahl gelegt. Faktoren wie „Design-for-Manufacturing“ und „Design-for-Test“ spielen im Hinblick auf eine Null-Fehler-Fertigung in der Elektronikproduktion eine entscheidende Rolle!

Und wenn man erst am Ende prüft, ist es zu spät. Wenn der Gesamtprozess nicht passt, stehen auch die besten Bestückungsautomaten auf verlorenem Posten. Die Auswirkungen sind vor allem in der Elektronikproduktion fatal. Bei Produkten im Kostenbereich weniger Euro kann keine lang andauernde Fehlersuche erfolgen. Bei den in der Elektronik üblichen Stückzahlen summiert sich der Schaden aber schnell ins Uferlose, insbesondere wenn Rückrufaktionen notwendig werden, wie man sie beispielsweise aus der Automobilbranche kennt.

Kundenanforderungen wie eine lückenlose Dokumentation und Rückverfolgbarkeit aller Prozesse, relevanter Prozessdaten und deren Ergebnisse sind heute schon Standard, über den Kunden akribisch wachen, zum Beispiel mit regelmäßigen Audits. Dass aber EMS Dienstleister zukünftig noch mehr in die Qualitätsplanung investieren müssen, steht außer Frage. Dabei nimmt die Bedeutung klassischer Qualitätsberichte, die nur eine Rückschau auf Vergangenes ermöglichen, deutlich ab. Leistungsfähige MES Systeme eröffnen ein pro-aktives Qualitätsmonitoring über die Produkt-, Prozess- und Lieferqualität [5].

Ziel ist es, hohe Qualität zu produzieren und diese nicht durch den Einsatz teurer Inspektions- und Testsysteme zu erprüfen. Entscheidend hierbei: Prozesskenndaten müssen kontinuierlich in Echtzeit überwacht und analysiert werden, um bei Abweichungen frühzeitig regulativ eingreifen zu können.

Logistik Exzellenz – Treffsicher identifizieren und zuverlässig verknüpfen

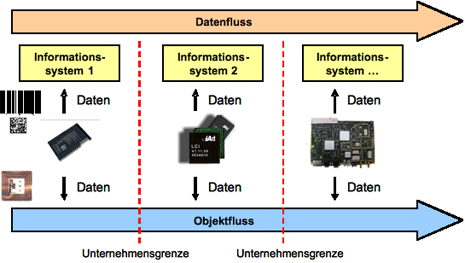

Voraussetzung für eine funktionierende Logistik ist ein permanenter elektronischer Datenaustausch, der zum einen die schnelle Reaktion auf eine veränderte Bedarfssituation ermöglicht, zum anderen einen durchgängigen objektbegleitenden Datenfluss über Firmengrenzen hinweg sicherstellt [6]. Von entscheidender Bedeutung ist in der betrieblichen Praxis die zuverlässige Identifikation der Werkstücke, hergestellter Komponenten, der ein- und ausgehenden Warenströme. Einheitliche Labels und standardisierte Blisterverpackungen ermöglichen eine problemlose eindeutige Identifikation aller elektronischen Bauteile und deren Zusammenführung mit den Auftrags- und Prozesskenndaten.

Abb. 2: Ein firmenübergreifender durchgängiger Datenfluss ist Grundvoraussetzung für eine lückenlose Rückverfolgbarkeit (Tracebility) und das optimale Supply Chain Management.

Grundvoraussetzung sind Scanner- und Kamerasysteme [7], die bereits im Wareneingang alle Informationen automatisch und verlässlich erfassen und die ermittelten Daten eindeutig im Datenbanksystem unter einer ID, für die spätere Rückverfolgung, zuordnen. Sie sind heute als „künstliche Augen” in der Produktionslogistik nicht mehr wegzudenken. Optische Identsysteme haben einen hohen Reifegrad, der z. B. beim Strich- und DataMatrix Code Lesen ein effizientes Plug & Play in nahezu alle MES Umgebungen sicherstellt [5, 8, 9]. Nur so kann von jeder Baugruppe aus rückverfolgt werden, welche Bauteilserien wann und durch wen unter welchen Bedingungen verarbeitet wurden. Die in diesem Zusammenhang erforderliche Konfigurationsmöglichkeit einer flexiblen Rückverfolgbarkeit (z.B. in Abhängigkeit des Produktes) ist eine notwendige Voraussetzung eines MES Systems.

Prozess Exzellenz

Die Elektronikfertigung verarbeitet sehr große Stückzahlen an Bauteilen pro Stunde. Bauteile, deren relevante Abmessungen (z. B. die Pinkontakte, Gehäuse) immer kleiner werden, deren Funktionalitäten ständig zunehmen. Die branchentypisch sehr kurzen Produktions- und Innovationszyklen bewirken, dass immer anspruchsvollere Prozesse in immer kürzerer Zeit beherrscht werden müssen. Kleinste Bauteile, die weltweit und oft nur an wenigen Orten in Fernost hergestellt bzw. mehrfach ver- und umgepackt werden, müssen zuverlässig zusammengeführt und verarbeitet werden. Dabei werden die Losgrößen kleiner, die Produktlebensdauern kürzer, Alternativbauformen müssen beim Materalbereitstellungsprozess berücksichtigt und in der MES Landschaft abgebildet werden können [1, 4].

Die Inline Messtechnik hilft parallel, eine transparente und vorhersehbare Produktion zu schaffen. Die meisten Bestückungsanlagen verfügen heute über verschiedenste Überwachungstechnologien. So wird beispielsweise durch Scannereinsatz und durchgängige Barcodes sichergestellt, dass Bauelemente Chargen korrekt identifiziert und geladen werden. Besondere Anforderungen an die Prozesskontrolle stellt die fortschreitende Miniaturisierung der Bauelemente und der zu fertigenden Baugruppen dar.

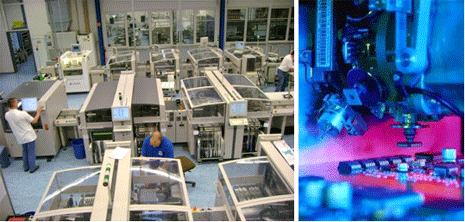

Abb. 3: Moderne Bestückungssysteme für die SMD Technik und deren erfolgreiche Beobachtung und Steuerung aus einem MES Umfeld heraus bilden die Basis der Elektronikproduktion 2020 – einer flexibel automatisierten Fertigungslinie; optimal eingestellt und genutzt.

Test Exzellenz

Eine AOI Einheit (AOI: Automated Optical Inspection) überprüft Bauteilsitz, korrekte Bauteilablage, die Güte der Lötstellen und die Unversehrtheit elektrisch leitender Verbindungen auf der Leiterplatte. Leistungsfähige Kameras und Bildverarbeitungssysteme kommen dabei im Rahmen einer fertigungsbegleitenden 100%-igen Qualitätskontrolle überall dort zum Einsatz, wo mit hohem Tempo ermüdungsfrei und zuverlässig eine Bewertung relevanter Prüfmerkmale im Fertigungsfluss erfolgen muss. Sie sind ideale Datenlieferanten für MES Umgebungen und Traceability Systeme.

Alle Systeme müssen reibungslos miteinander kommunizieren können. Doch meistens findet man eine gewachsene IT Landschaft vor, die sich aus zahlreichen Systemen unterschiedlichster Hersteller zusammensetzt, verschiedene Technologien und Bussysteme verwendet oder gar proprietäre Bedienersprachen nutzt [10]. EMS Dienstleister sind zwar bemüht, diese Komplexität in den Griff zu bekommen. Dies gelingt auch häufig in Insellösungen. Es verschlingt aber eine Unmenge an Zeit. Insbesondere dann, wenn die letzten Prozente des Optimierungspotentials zu erschließen sind.

Ein abschließender elektronischer Funktionstest sorgt für letzte Gewissheit. Produktions- und Qualitätsverantwortliche können dadurch die Produktionshistorie lückenlos nachvollziehen, welcher Fehler zu welchem Zeitpunkt aufgetreten ist. Doch funktionierende Qualitätsprozesse sind nur ein Erfolgsfaktor über die gesamte Wertschöpfungskette. Prozesstransparenz, Testen und Messen ist zwar richtig, aber noch nicht der Weisheit letzter Schluss. Die Prozesskontrolle in der Elektronikproduktion 2020 muss über das bloße Gewinnen statistischer Kennzahlen hinaus erweitert werden.

Wenn man feststellt, dass ein Fehler passiert ist, dann ist es schon zu spät. Wer wirklich eine Null-Fehler-Fertigung haben möchte, muss Fehler von vorne herein vermeiden. MES Nutzer profitieren bei diesem Bestreben von einem idealen Datenbestand zur Prozessgütenkontrolle und -optimierung. Diesen Vorteil müssen sie nur durch analytische Exzellenz erschließen.

Ohne ein leistungsfähiges MES System, das die Testergebnisse der einzelnen Maschinen verknüpft und daraus seine Analysen zieht, ist das ambitionierte Ziel einer Null-Fehler-Produktion nicht zu erreichen. Nur die Einzelergebnisse aus dem Test zu verwenden, nützt für eine durchgängige Optimierung im Endeffekt gar nichts.

Qualität Exzellenz

Die kontinuierliche Erfassung und Auswertung der Prozess- und Produktionsdaten durch die vollständig in ein MES Umfeld integrierten Inline Mess- und Qualitätssicherungssysteme liefert unabdingbare Ansatzpunkte zur Feinoptimierung der Produktionsabläufe und der Produktqualität [2,11]. Im Gegensatz zur manuellen Erfassung von Anlagennutzungsdaten, wo Kurzzeitstörungen häufig gar nicht erfasst werden, liefert die übersichtliche Visualisierung eines MES Systems rasch eine aussagekräftige Übersicht aller Anlagenzustände. Gesammelt werden Maschinen-, Betriebs-, Qualitäts- und Bearbeitungszeitdaten.

In der Elektronikproduktion 2020 wird man nicht umhin kommen, MES Systeme einzusetzen und damit eine Vielzahl an Messdaten über den gesamten Fertigungsprozess hinweg zu verfolgen. Der Schlüssel liegt in der geschickten Analyse dieses Datenbestandes sowie in der anschaulichen Aufbereitung der Prozess- und Maschinendaten. Durch eine zentrale Datenbank, in der sämtliche Produkt-, Test-, und Materialdaten zusammenfließen, gibt es weniger Fehlerquellen. Der Datenhaltungs- und Pflegeaufwand minimiert sich. Das MES Umfeld eröffnet weitreichende Möglichkeiten zur Optimierung der Produktionsprozesse und nachhaltigen Effizienzsteigerung. Anhand statistischer Datenanalysen lassen sich zum Beispiel frühzeitig Trends erkennen, Maschinen- und Bearbeitungsparameter nachführen. Deutlich erkennbar wird, bei welchem Prozessschritt die meisten Fehler entstehen, wo Rüst- und Stillstandszeiten allzu häufig auftreten [12].

Die Elektronikproduktion 2020 denkt mit: Über die MES Umgebung wird das Störungsmanagement effizienter gestaltet und die Ausbeute bedeutsam verbessert. Produktionsprozesse organisieren sich selbst. Probleme werden autonom gemeistert. Mithilfe ausgefeilter Analysetechniken werden Parameter, die aus dem Ruder laufen frühzeitig erkannt. Somit können rechtzeitig Gegenmaßnahmen eingeleitet werden, bevor ein Produktionsstopp unvermeidlich ist oder Ausschuss produziert wird. Eine über die MES Ebene realisierte Closed-Loop-Steuerung sorgt bei sich abzeichnenden Fehlern für ein sofortiges Gegensteuern im Fertigungsprozess. Dies ist die entscheidende Voraussetzung für eine Null-Fehler-Fertigung!

Eine weitere Optimierung der Wertschöpfungskette über die IT Systeme der Produktions- und Auftragssteuerung lässt sich auf dem Weg effizienter, Unternehmensebenen übergreifender Kommunikation erreichen. Fertigungsmesstechnik und Fertigungssteuerung werden über die MES Ebene stärker miteinander verwoben. So wird die für die Elektronikproduktion 2020 unabdingbare nahtlose Anbindung der Produktionssysteme an die Koordinierungsebenen und ein effizientes Zusammenspiel von Fertigungssystemen und betriebswirtschaftlicher Planungsebene sichergestellt; zum Beispiel der Abgleich mit Bestell-, Auftrags- und Lieferantendaten aus dem eigenen ERP System oder Produktionssystemen der Lieferanten und Kunden, die Rückmeldung von Maschinenzeiten, Auftragsan- und -abmeldungen, die Dokumentation qualitätsrelevanter Zwischenschritte etc.

Schlussfolgerungen und Ausblick

Moderne MES Lösungen sind die Grundlage für das effektive, kosteneffiziente und dynamische Zusammenwirken der Logistik- und Prozessketten in der Elektronikbranche. Dabei geht die Entwicklung weg von kundenspezifischen Produktionssteuerungssystemen, die Produktionsabläufe und Maschinenbetriebszustände nur anschaulich visualisieren, hin zu modularen Standardsystemen, die sich im Rahmen einer kurzen Implementierungsphase durch Parametrierung oder durch einfache Modifikation optimal auf viele Betriebsfälle und die steigenden Anforderungen der OEMs erweitern lassen; ohne aufwendiges Programmieren, schnell erweiterbar, flexibel im Einsatz. Skalierbare MES Produkte die für die Elektronikproduktion 2020 gerüstet sind, werden heute schon für Unternehmen jeglicher Größe und Branche angeboten. Ihr Reiz liegt in der relativ einfach erzielbaren Harmonisierung des Shopfloor- und Anlagenmanagements. Über sie ist es leicht möglich, Daten bidirektional von der Shopfloor Ebene und dem übergeordneten ERP System (Koordinierungsebene) in der MES Ebene zusammenzuführen und zu analysieren.

Moderne MES Systeme helfen beim zentralen Problem der Produzentenhaftung, eröffnen im Schadensfall eine lückenlose Rückverfolgung (Traceability) und eine rasche Eingrenzung vom Fehler betroffener Baugruppen. Ein nicht zu unterschätzender Mehrwert ergibt sich aus der Transparenz der Fertigungsabläufe. Leistungsfähige Analysetools erlauben es, die Produktivität der Fertigungslinie und deren Nutzungseffizienz deutlich zu verbessern. EMS Dienstleister können dadurch ihre Produktion besser auf die aktuelle Nachfrage und eine optimale Anlagennutzung abstellen, schneller auf Bedarfsanfragen und Veränderungen reagieren, verlässlicher planen, neue Kunden und Lieferanten intensiver in ihre Wertschöpfungsketten einbinden und ihre Abläufe leicht an neue Geschäfts- und Qualitätsanforderungen anpassen. Durch eine ausgefeilte Visualisierung und Analyse spezieller Effizienzkennzahlen wird ein möglichst effizienter Material- und Ressourceneinsatz unterstützt.

Erfolgreich MES nutzen – Schrittweise ans Ziel

Häufig steht Aktionismus bei der Konzeption und Einführung eines MES Systems vor einem soliden Gesamtkonzept. Überspezifizierte Konzepte und übertriebener Ehrgeiz beim Sammeln von Produktionsdaten führen nicht ans Ziel. Hilfreich ist eine Konzentration auf einzelne Bereiche. Stellen Sie auf den Prüfstand, welche Daten Sie wirklich zur Rückverfolgung brauchen. Versuchen Sie nicht, zu Beginn zu viele Maschinen und Prozesse gleichzeitig einbinden zu wollen. Es ist ratsam, sich zunächst schwerpunktbezogen auf störanfällige Anlagen zu konzentrieren, anstatt durch flächendeckende elektronische Erfassung eine nicht mehr beherrschbare Datenflut zu erzeugen. Dies ist effizient nur mit einer konsolidierten Datenbasis möglich.

Sorgen Sie zuallererst für durchgängige objektbegleitende Datenflüsse und über den flächendeckenden Einsatz von Identifikationstechnologien. Stellen Sie sicher, dass eine vertikale Integration der Produktionssysteme und ihrer Daten in das ERP- Umfeld möglich ist.

Alles nur Zukunftsmusik? – Erfahrungsaustausch zur Elektronikproduktion 2020

Keinesfalls, es gibt höchstinteressante Referenzinstallationen [3, 7, 10]. Suchen Sie das direkte Gespräch mit Endanwendern und kompetenten Partnerfirmen. Es ist für einen wertvollen Wissens- und Technologietransfer im Vorfeld einer MES Einführung von essentieller Bedeutung. Fachforen dienen ebenso zum Kennenlernen anderer Branchen, Länder, vorbildlicher Unternehmen und Realisierungen. Hilfreich dabei: Der Erfahrungsaustausch wird ganz bewusst zu Schwerpunktthemen und auf Arbeitsebene geführt. Nutzen Sie die Angebote! Es ist auf jeden Fall wichtig, dass man das Thema MES als strategisches Projekt im Unternehmen erkennt und positioniert.

Quellenhinweise und weiterführende Literatur

[1] M. Glück, Technologien und Managementsysteme für die Fertigung der Zukunft, Fachartikel in der Zeitschrift „VDI-Z Integrierte Produktion“, Heft 4/2012, S. 66-68 (2012)

[2] Stephan Sommer in Taschenbuch automatisierte Montage- und Prüfsysteme – Qualitätstechniken zur fehlerfreien Produktion, Carl Hauser Verlag (2008, ISBN 978-3-446-41466-2)

[3] M. Glück, Produktion 2020: Intelligente Produkte in der Fabrik der Zukunft, Fachbericht im Sonderheft „MES Wissen kompakt“ (Sonderbeilage der Zeitschrift „IT & Production“, Heft 4, zur Hannover Industriemesse, S. 40-42 (April 2012)

[4] Produktion 2020 – MES und Traceability in der Elektronik- und Zuliefererindustrie

Vortrag Prof. Dr.-Ing. Markus Glück beim IBS Forum „Best Practice in der Elektronikindustrie“ am 07.06.2011 in Eberbach

[5] Prozessoptimierung und Harmonisierung des Shopfloors – Produktion im Wandel: Prozesskontrolle, -führung und sicheres Steuern in der „Produktion 2020“

Vortrag Prof. Dr.-Ing. Markus Glück beim IBS Expertenkreis am 27.10.2011 in Höhr-Grenzhausen und beim Fachworkshop „MES im Fokus – Was den deutschsprachigen Raum bewegt“ des MES D.A.CH Verbands e. V. am 8.12.2011 in Frankfurt

[6] M. Glück, Produktion 2020: Über flexible Automation, Harmonisierung des Shopfloors, horizontale und vertikale Integration der IT-Landschaft zu optimaler Perfomance und nachhaltigem Erfolg, Magazin contact der IBS AG, S. 14-17 (2011)

[7] Kamera- und Scannereinsatz zur Bild basierten Roboterführung, Inline Kontrolle und Montageoptimierung mit Industrierobotern

Prof. Dr.-Ing. Markus Glück, Benjamin Roßkopf, Josef Wolf, Vortrag und Veröffentlichung beim Intern. Forum Mechatronik (IFM 2011) in Cham, 21.09.2011, S. 165-177.

[8] Stefan Hesse, Gerhard Schnell in Sensoren für die Prozess- und Fabrikautomation, Vieweg + Teubner Verlag (2009, ISBN 978-3-8348-0471-6)

[9] Gunther Reinhart, Philipp Engelhardt, Florian Geiger, Emin Genc, Zeyad Mari, Michal Niehues, Martin Ostgathe, Tobias Philipp, Sensorgestützte Produktionsplanung und -steuerung, Fachartikel in Productivity Management 16 (2011), S. 17-20

[10] M. Glück, B. Rosskopf, J. Wolf, Produktion 2020 – Flexible Automation und Systemintegration: Technologien für die Fertigung der Zukunft in Transfer, Forschung und Entwicklung, Forschungsbericht 2011 der Hochschule Augsburg, S. 15-24 (2011)

[11] Jürgen Gansemeier, Christoph Plass, Christoph Wenzelmann in Zukunftsorientierte Unternehmensgestaltung – Strategien, Geschäftsprozesse und IT Systeme für die Produktion von morgen, Carl Hanser Verlag (2009, ISBN 978-3-446-41055-8)

[12] Jürgen Abel in Die flexible Produktion, mi Wirtschaftsbuch (2011, ISBN 978-3-86880-127-9)

Danksagung

Die Forschungs- und Technologietransferaktivitäten des Technologie Centrum Westbayern – eines Produktionsmechatronik An-Instituts der Hochschule Augsburg – werden gefördert aus Mitteln des Freistaats Bayern und der Europäischen Union (EFRE, ESF).