Energiemanagement des GEWATEC-BDE/MDE-Systems ProVis steuert Abluftanlagen und Kompressoren bei der Gotzeina Drehtechnik

Das Geld liegt auf der Straße

Energieeinsparung mittels BDE/MDE-Daten

EDV-Unterstützung der Geschäftsprozesse in Form von integrierten ERP-Systemen ist heute bei vielen kleinen und mittelständischen Unternehmen ein wichtiger Baustein für eine wirtschaftliche Herstellung von Gütern und Dienstleistungen. Nicht so selbstverständlich ist bisher allerdings die Idee, im ERP-System anfallende Informationen zusätzlich als direkte Steuerungsimpulse zur Energieeinsparung bei vorhandenen Fertigungsanlagen und -systemen zu nutzen. Wie das auch mit relativ geringem Aufwand möglich ist, zeigt das Beispiel der Gotzeina Drehtechnik GmbH aus Herrscheid. Der sauerländische Präzisionsdrehteile-Hersteller steuert mit dem BDE/MDE-Modul ProVis des ERP-Systems von GEWATEC neben den produktionsrelevanten Vorgängen auch die Energieoptimierung der Abluftanlagen für die CNC-Maschinen und den Kompressor.

Die Zusatzinvestition für diese Energieeinsparungen hat sich nach den Worten des Geschäftsführers Gerhard Gotzeina bereits innerhalb des ersten Jahres amortisiert: „Auch wenn sich die Einsparungen nicht exakt auf Heller und Pfennig berechnen lassen, so zeigen eher vorsichtige und überschlägige Berechnungen, dass die Energieeinsparungen durch diese doch einfach zu realisierenden Optimierungen im Jahr bei etwa 5.000 EUR liegen. Dem gegenüber stehen Installationskosten von ca. 3.500 EUR.“

Quelle: Gotzeina Drehtechnik GmbH

Auf über 40 CNC-Kurz- und Langdrehautomaten sowie CNC-Bearbeitungszentren fertig Gotzeina Drehtechnik Präzisionsdrehteile in Komplettbearbeitung und führt CNC-Lohnbearbeitungen durch.

Quelle: Gotzeina Drehtechnik GmbH

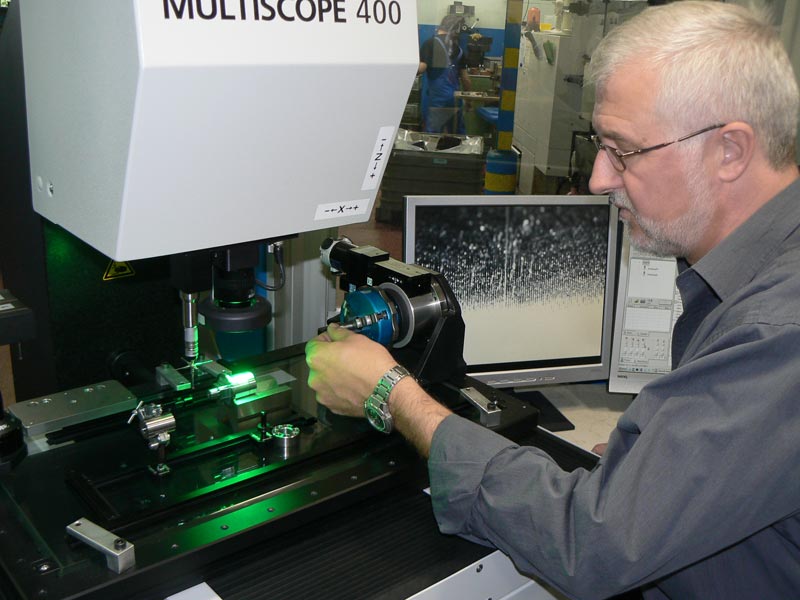

Eine hohe Qualität der Produkte ist für Gotzeina unerlässlich. Im klimatisierten Feinmessraum werden die Messaufgaben von optischen Messmaschinen und der 3-D Multisensor-Messmaschine vollautomatisch gelöst.

Die Gotzeina Drehtechnik GmbH fertigt mit ca. 50 Mitarbeitern auf CNC-Kurz- und Langdrehautomaten sowie auf CNC-Bearbeitungszentren Präzisionsdrehteile in Komplettbearbeitung und führt CNC-Lohnbearbeitungen aus. Zum Angebot gehört auch die Herstellung kleinerer Baugruppen. Das mittelständische Familienunternehmen liefert seine Produkte in unterschiedlichste Branchen wie die Automobilindustrie, den Maschinen- und Anlagenbau, die Medizintechnik, Steuer- und Regeltechnik und Umwelttechnik. „Eine gut organisierte EDV-Struktur auf Basis der GEWATEC-Lösung mit moderner ERP- und PPS-Software, MDE/BDE, ein integriertes CAQ-System, sowie ein moderner Maschinenpark zur Komplettbearbeitung mit integrierten Werkzeug-/Prozessüberwachungssystemen bilden die Voraussetzungen, ein zuverlässiger A-Lieferant zu sein“, so Gerhard Gotzeina. Dabei ist die vorausschauende Qualitätsplanung und Abstimmung mit dem Kunden (FMEA, APQP, PPAP, SPC, IMDS, …) ein wichtiger Faktor, um das Ziel einer ‚Null-Fehler-Fertigung’ zu erreichen. Verinnerlicht hat Gerhard Gotzeina auch den Gedanken einer pragmatischen Optimierung des Energieverbrauches. Das heißt, die Optimierung der Energie verbrauchenden Systeme geschieht nicht unbedingt auf Basis einer systematischen Betriebsanalyse. Aber dort, wo sich Möglichkeiten zur wirtschaftlichen Energieeinsparung zeigen, werden sie auch aufgegriffen und umgesetzt.

Bei Pumpen- und Druckluftsystemen entfallen 90 % der Lebenszykluskosten auf die Energie

Die Deutsche Energie-Agentur (Dena) in Berlin, ebenso wie der ZVEI, sehen bei der Energieeinsparung generell noch ein großes Potenzial in den Unternehmen, denn oft sei es einfach nicht ausreichend bekannt, wo man im eigenen Betrieb ansetzen könne. Neben dem Bereich Wärme/Brennstoffe bieten sich zum Beispiel bei den Querschnittstechnologien wie Pumpen, Druckluft, Antriebe, Ventilatoren, Kälte- und Fördertechnik lohnenswerte Kostenvorteile durch eine energetische Optimierung. Elektromotorische Antriebe sind in der Industrie von großer Bedeutung und aufgrund ihrer Anzahl und Leistungsstärke laut ZVEI für knapp drei Viertel des industriellen Stromverbrauchs verantwortlich. Bei Pumpen- und Druckluftsystemen entfielen zum Beispiel auf die Energie-/Stromkosten bis zu 90% der Lebenszykluskosten. Einsparungen lassen sich da durch Laufzeitoptimierungen oder einen moderneren und sparsameren Antrieb (ein Drittel der Antriebe seien per se modernisierungsbedürftig) schnell realisieren. Auch angesichts der ständig weiter steigenden Stromkosten – für 2011 rechnet der Verband der Energieabnehmer (VEA) damit, dass die mittelständischen Betriebe im Durchschnitt knapp 9 Prozent mehr für den Strom zahlen müssen – könne man deshalb gewissermaßen sagen: das Geld liegt auf der Straße.

Quelle: Gotzeina Drehtechnik GmbH

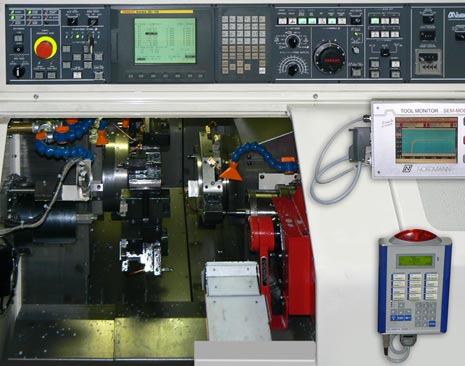

Der bei den Arbeitsvorgängen an den über 40 CNC-Maschinen entstehende Abluft-/Ölnebel wird in fünf Luftfilteranlagen gesammelt und gereinigt. Sobald alle an einer Filteranlage angeschlossenen Maschinen stehen, schaltet das ProVis-Energiemanagement diese Anlage ab, um unnötigen Stromverbrauch zu vermeiden.

Bei der Gotzeina Drehtechnik wurden im ersten Schritt die Laufzeiten der Abluftsysteme für die CNC-Maschinen und des Kompressors optimiert. Um die an den Drehmaschinen entstehenden Abluft- und Ölnebel zu entfernen, setzt das Unternehmen mittlerweile fünf elektrostatische Luftfilteranlagen ein. Das sind Doppelfilteranlagen mit zwei Filterstufen, die die Luftqualität für die Mitarbeiter deutlich über die geforderten Normen hinaus verbessern sollen. An jede Filteranlage sind mehrere Maschinen angeschlossen, von denen die Abluft direkt aufgenommen und zum Filter geleitet werden. Die Idee war nun, zu Zeiten, wenn alle CNC-Maschinen einer Filteranlage stehen, auch diese Abluftanlage abzuschalten. Das sind vorwiegend Zeiten in der Nacht und am Wochenende. „Wir arbeiten im 2-Schicht-Betrieb. Da produzieren immer wieder Maschinen unter Überwachung von CO2-Löschanlagen noch einige Stunden mannlos in die Nacht hinein. Wer schaltet dann die Anlagen ab? Das gleiche gilt am Wochenende! Diesen unnötigen Stromverbrauch haben wir jetzt durch die automatische Abschaltung abgestellt“, erläutert der Geschäftsführer.

Verbindung von Fertigungsplanung und Maschinensteuerung spart Energie

Gesteuert wird die Abschaltung von dem MDE/BDE-Modul „ProVis“, einem Baustein der ERP-Lösung von GEWATEC, die bereits zur Jahrtausendwende eingeführt wurde. Heute ist die neueste Version in einer ganzheitlichen Lösung mit nahezu allen Modulen des ERP-Systems GPPS installiert, angefangen vom PPS (mit der Besonderheit der Anbindung der Waageplattform vom Versand), KapPlan (Leitstand zur Einsatz-/Kapazitätsplanung der Fertigungsressourcen) und KALK (Angebotskalkulation) bis zum CAQ-System ‚GRIPS’ und dem BDE/MDE-System ProVis. Das GEWATEC-ERP wurde speziell für mittelständische Fertigungsbetriebe entwickelt. Dazu existieren die Branchenlösungen für Zerspaner, Serienfertiger, Automobilzulieferer, Kunststoffspritzer und Medizintechniker.

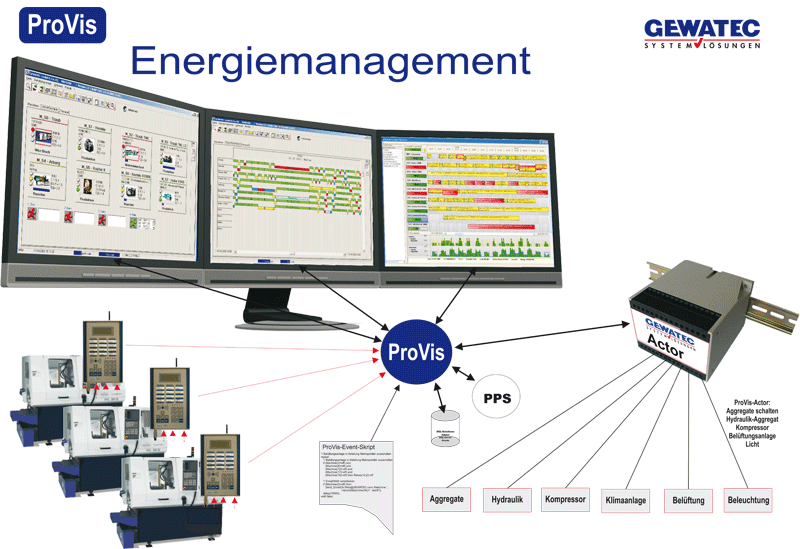

Mit dem ProVis Energiemanagement lassen sich Anlagen und Maschinen automatisch abschalten, damit diese nicht die ganze Nacht oder das Wochenende leer durchlaufen, wenn nach Schichtende noch Magazine oder Aufträge zu Ende gefertigt werden müssen.

Die Maschinen- und Betriebsdatenerfassung ProVis ist eine umfangreiche Systemlösung zur betriebsweiten Erfassung aller Daten, die für einen wirtschaftlichen Fertigungsprozess notwendig sind. Die Daten werden über die von Gewatec entwickelten robusten Industrie-Computer oder Daten-Terminals, die an den Maschinen und in der Fertigung installiert sind, erfasst und zur Auswertung an den BDE/MDE-Leitstand-Rechner übermittelt. Bei Gotzeina Drehtechnik sind zur Zeit an über 40 Maschinen Datenterminals installiert, deren Daten online am Leitrechner (und bei Bedarf im gesamten Netzwerk) z.B. den aktuellen Stand des Auftragsfortschritts, den Materialverbrauch oder spezifische Maschinendatenauswertungen darstellen lassen. Störungen oder Zustände, die nicht im Normbereich sind, werden farbig markiert. Dazu können dann alle erdenklichen maschinen- oder auftragsbezogenen Auswertungen, Soll-Ist-Vergleiche und Nachkalkulationen pro Tag, pro Schicht, pro Auftrag, etc. erstellt werden.

In Verbindung mit dem CAQ-System überwacht der BDE/MDE-Leitstand auch z.B. die Messintervalle bei den gefertigten Teilen. Falls der Messzeitpunkt überschritten wurde, fordert der Leitstand den Mitarbeiter an der Maschine durch die Ansteuerung einer Signallampe zum Messen auf. Und genau hier setzte Gerhard Gotzeina mit seinen Überlegungen zur Energieeinsparung an. Wenn alle Maschinen einer Abluftanlage stehen, wird jetzt vom ProVis-Leitrechner ein Impuls an einen Aktor gesandt, der dann die entsprechende Lüfteranlage ausschaltet. In das Energiemanagement über ProVis wurde dann auch der frequenzgeregelte Kompressor einbezogen, der ebenfalls ausgeschaltet wird, wenn keine der fünf Abluftanlagen mehr aktiv ist, also alle Maschinen stehen. Denn ein Druckluftsystem hat aufgrund von Leckagen immer einen gewissen Grundverbrauch, den der Kompressor in der Nacht oder am Wochenende nachfüllen würde. Durch die Frequenzregelung arbeitet der Kompressor auch während des Betriebes bereits energieoptimiert.

Quelle: Gotzeina Drehtechnik GmbH

Nahezu alle CNC-Maschinen bei Gotzeina sind mit Datenerfassungs-Terminals von Gewatec ausgerüstet (im Bild unten rechts), damit im BDE/MDE-Modul ProVis immer online der aktuelle Fertigungsstand der Aufträge abrufbar ist.

Auch die Wärmetauscher sollen in die Energieoptimierung einbezogen werden

Als nächster Schritt ist geplant, mit den Wärmetauschern in den Werkhallen weitere Gebläseanlagen in das ProVis-Energiemanagement einzubeziehen. Eingesetzt werden diese drehzahlgeregelten Rotationswärmetauscher, in die auch die Abluft von zwei Filteranlagen eingeblasen wird, zur gesteuerten Wärmerückgewinnung der Abluft. Die Wärmetauscher sorgen während der Betriebszeiten für den notwendigen Frischluftanteil in den Werkhallen. Nachts und am Wochenende geht dieser Abtransport von Wärme aber unnötig zu Lasten der Heizkosten, sodass sie in den Zeiten auch über das ProVis-Energiemanagement abgeschaltet werden sollen.

Bei der überschlägigen Ermittlung der Einsparungen rechnet Gerhard Gotzeina zu den direkten Stromkosten auch die verminderten Wartungskosten und den geringeren Verschleiß bzw. die längeren Laufzeiten der Lüfteranlagen und des Kompressors. Diese Einsparungen sind relativ genau zu bestimmen. Schwieriger wird die Bilanzierung bei den Heizkosten. Der Abtransport warmer Luft aus der Werkhalle wird zwar reduziert, wenn die Lüfteranlagen nicht laufen. Durch die Stillstandszeiten des Kompressors ist allerdings auch die bei dessen Betrieb entstehende Abwärme, die für Sozialräume und ein angrenzendes Wohnhaus genutzt wird, geringer. „Abgesehen davon, dass ein Kompressor bei Betriebsstillstand aber nicht als Heizung missbraucht werden sollte, sparen wir unterm Strich auch bei den Heizkosten“, ist sich Gerhard Gotzeina sicher, „alle Einspareffekte über das ProVis-Energiemanagement zusammen gerechnet liegen wir bis dato in einem Bereich von 4.000 – 5.000 EUR pro Jahr.“ Dass der Geschäftsführer das Energiesparen generell fest im Blick hat, zeigt auch eine weitere Umweltinvestition: seit einem Jahr sind auf den Dächern der neuen Werkhallen zwei Fotovoltaikanlagen zu je 30 KW Leistung installiert, die in den Zeiten mit weniger Eigenverbrauch zusätzlich positiv zu Buche schlagen.

Autor:

Eduard Rüsing ist freier Fachjournalist in Karlsruhe

| ProVis-Energiemanagement

Die Maschinen- und Betriebsdatenerfassung ProVis von GEWATEC kennt über den ProVis-Sensor den genauen Zustand (Stückzahl, steht/läuft) sämtlicher Maschinen in der Produktion. Viele Maschinen produzieren noch nach Schichtende in die Nacht oder das Wochenende hinein, solange bis das Magazin leer ist. Wer schaltet dann die Anlagen aus? Mit dem ProVis-Actor des ProVis-Energiemanagements ist es möglich, Kompressoren, Beleuchtungen, Klimaanlagen und sonstige Verbraucher ein- und auszuschalten, wenn diverse Maschinen- bzw. Maschinengruppen nicht mehr produzieren. Ein frei definierbares Event-Script ermöglicht es dem Anwender beliebige Verbraucher ein und auszuschalten. Neben dem Schalten von Verbrauchern können auch beliebige und frei programmierbare Messages über Email oder SMS versendet werden. |