Erfolgreiche Digitalisierung im ältesten Gewerbe der Welt

Ganz egal, wie weit die Historie eines Unternehmens zurückreicht, irgendwann kommt der Punkt, an dem eine Digitalisierung der Abläufe unausweichlich ist. Die Salinen Austria AG hat frühzeitig reagiert und ist bereits auf dem besten Weg zur Smart Factory. Mit an Bord ist das Manufacturing Execution System (MES) HYDRA von MPDV, das mehr und mehr wichtige Aufgaben übernimmt.

Seit über 7.000 Jahren wird in Hallstatt in der österreichischen Region Salzkammergut Salz gewonnen. Während es zu Anbeginn noch salzhaltige Quellen waren, die Mensch und Tier ins Salzbergtal lockten, wird das Salz seit 1500 vor Christus bergmännisch abgebaut. Die Wurzeln der Salinen Austria AG (https://www.salinen.com/) als Unternehmen reichen ebenfalls weit zurück: Bereits im Jahr 1449 besiegelte Kaiser Friedrich III. den Erwerb der Besitzrechte. Im Jahre 1903 wurde erstmals Tafelsalz abgepackt, das noch heute unter dem Markennamen „Bad Ischler“ verkauft wird. Bis heute gilt beim Salz aus den Alpen von der Gewinnung bis zur Veredelung „Made in Austria“ – auch wenn nun moderne Technik in der Produktion des hochreinen Siedesalzes eingesetzt wird. Die Geschichte der Salzgewinnung ist so faszinierend, dass man diese in den Salzwelten (https://www.salzwelten.at/) selbst erleben kann. Die Salinen Austria AG zählt zu den führenden Salzherstellern Europas und beschäftigt aktuell rund 520 Mitarbeiterinnen und Mitarbeiter in Österreich und den acht Vertriebsniederlassungen in Mittel- und Osteuropa. Jährlich werden an den Standorten Altaussee, Hallstatt und Bad Ischl vier Millionen Kubikmeter Sole gewonnen, aus denen 1,2 Millionen Tonnen Salz produziert werden. Dabei geht die Nutzung der Ressource Salz weit über das Lebensmittelumfeld hinaus – sowohl im privaten als auch im industriellen Einsatz.

Digitalisierung des Herstellungsprozesses

Vom Rohstoff bis zum verkaufbaren Endprodukt erfolgen bei Salinen Austria mindestens die folgenden Verarbeitungsschritte: Solegewinnung (d. h. Auswaschen des Salzes) im Bergwerk, Reinigung der Sole, Eindampfung des Wassers und Trocknung des Salzes. Anschließend kommt das Salz entweder in eine der Lagerhallen, die in Summe rund 300.000 Tonnen fassen können, oder in die Finalproduktion, wo es direkt verpackt oder mit anderen Zutaten vermengt wird. Um diesen Produktionsablauf stets im Blick zu behalten, nutzt Salinen Austria eine Reihe von Software-Systemen. Unter ihnen nimmt das Manufacturing Execution System HYDRA von MPDV eine besondere Rolle ein: die Überwachung der Finalproduktion. Der Einsatz von HYDRA in der Primärproduktion – also bei der Verdampfung – ist für die Zukunft vorgesehen. Aber bis HYDRA erste Daten erfassen kann, braucht es noch etwas Vorarbeit.

Die über die Jahre stark gewachsene Produktvielfalt führte zwangsweise dazu, dass Salinen Austria von einer Lagerproduktion auf eine kundengetriebene Fertigung umstellen musste. Heute managt ein ausgeklügeltes Produktionsplanungssystem sämtliche Kundenaufträge, gleicht diese mit den aktuellen Lagerbeständen ab und steuert daraus entstehende Bedarfe mittels Fertigungsauftrag direkt ins ERP ein. Aus diesen Fertigungsaufträgen entwickelt das ERP eine wöchentlich rollierende Feinplanung, die dann ans MES HYDRA übergeben wird. In der Finalproduktion sind sämtliche Verpackungsanlagen an HYDRA angebunden. Zudem sind einzelne Außenstandorte mit dem zentralen HYDRA-System verbunden. In alle diesen Anwendungsfällen dient die Anbindung mehreren Zwecken: Zuweisung von Fertigungsaufträgen aus der Planung und Erfassung von relevanten Daten für Auswertungen. Zusätzlich kann mit den erfassten Daten die Rückverfolgbarkeit der Produkte sichergestellt werden.

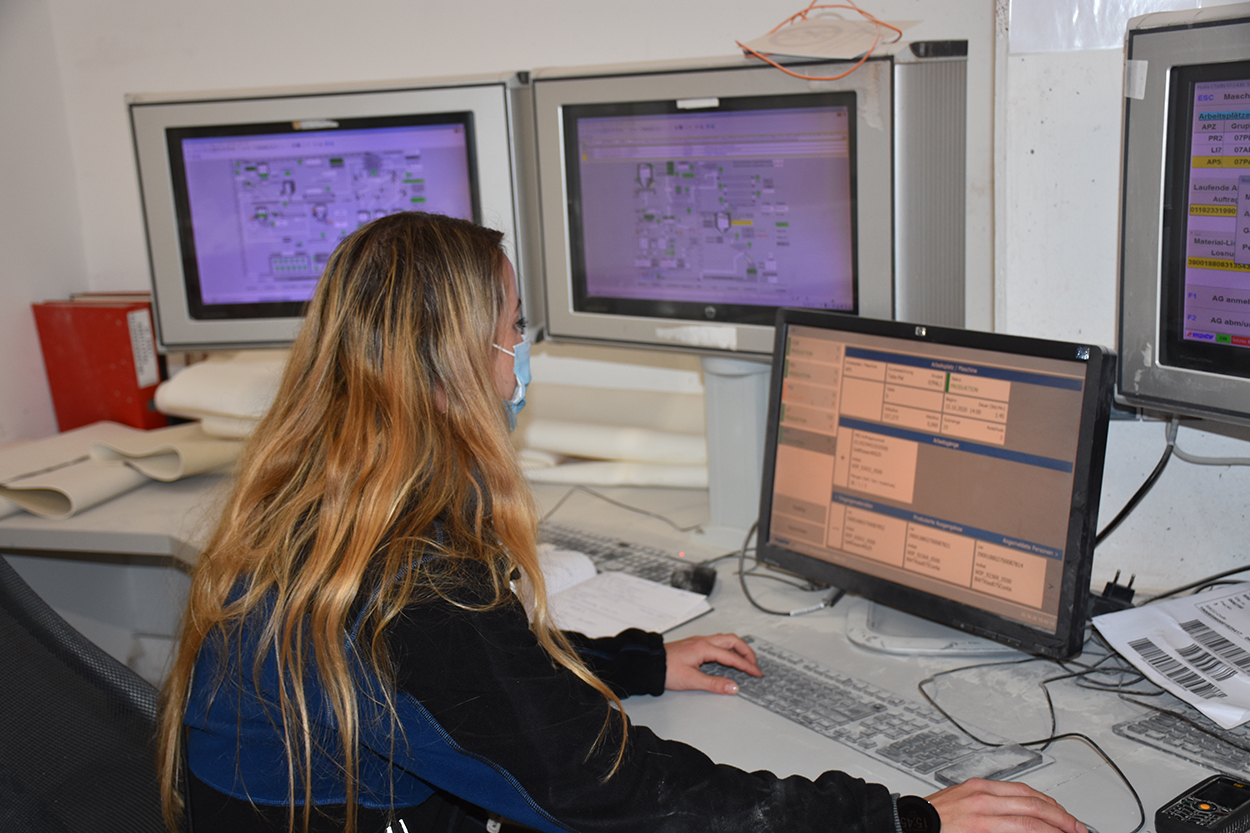

Bei Salinen Austria sind alle Produktionsanlagen der Finalfertigung an MES HYDRA angebunden. (Bildquelle: Salinen Austria)

Von nichts kommt nichts

Das MES HYDRA ist bei Salinen Austria bereits seit Mitte 2001 im Einsatz. Im Jahr 2019 entschied man sich für einen Relaunch mit der Version 8. Dietmar Quatember, IT-Leiter bei Salinen Austria, erklärt: „Wir sprechen von einem Relaunch und nicht von einem Upgrade, weil wir das neue System bewusst auf der grünen Wiese komplett neu aufbauen und keine Altlasten übernehmen wollten. So konnten wir einerseits die Prozesse neu überdenken und noch optimaler gestalten. Andererseits hatten wir uns vorgenommen, HYDRA 8 möglichst Standard-nah einzuführen.“ Ein solcher Schritt erfordert sowohl Mut als auch die Unterstützung durch alle beteiligten Bereiche.

Mit dem Relaunch verfolgte Salinen Austria folgende Ziele:

- Automatisierungsgrad der Fertigung erhöhen

- Optimierung der Fertigungsprozesse

- Reduktion von Fehlern

- Eindeutige Kennzeichnung von Paletten

- Sicherstellung der Produkt-Rückverfolgbarkeit

- Berechnung von Kennzahlen zur Fertigungssteuerung

Dem gegenüber standen diverse Herausforderungen – ganz vornan das Change-Management. „Sie glauben gar nicht, wie schwer es ist, einen Mitarbeiter, der jahrelang für einen Prozess verantwortlich ist, davon zu überzeugen, dass es nun anders gemacht und vor allem digitalisiert wird“, erläutert Quatember. Dazu kamen technische Herausforderungen bei der Integration des neuen MES in die heterogene Systemlandschaft aus ERP, Prozessleitsystem und Anlagensteuerungen. Auch hier entschied man sich für einen Neustart. Auf die Übernahme alter Anbindungen wurde weitestgehend verzichtet und dafür wo immer möglich auf moderne Technologien wie beispielsweise OPC UA zur Anlagenanbindung gesetzt. Zu guter Letzt mussten vorhandene Stammdaten geprüft und aktualisiert werden, damit die Planungen und Optimierungen auf einer realistischen Datenbasis erfolgen können.

HYDRA 8 wurde nach einer rund halbjährigen Vorbereitung und Konzeption im Jahr 2020 mit den Modulen Maschinendaten, Betriebsdaten, Material- & Produktionslogistik, Tracking & Tracing, Personaleinsatzplanung und Fertigungsprüfung eingeführt.

Mit MES HYDRA hat Salinen Austria alle Produktionsprozesse stets im Griff. (Bildquelle: Salinen Austria)

Der Erfolg liegt im Detail

Die konkrete Nutzung von HYDRA lässt sich am besten anhand des Weges einer Palette durch die Fertigung bis ins Lager erklären. „Aller Anfang ist ein Arbeitsgang“, erläutert Quatember, „das heißt, wir mussten lernen, unsere Abläufe in sinnvolle Teilschritte zu gliedern, die wir dann als Arbeitsgänge in HYDRA abbilden konnten.“ Aus anfangs mehr als 20 Arbeitsgängen wurden mit der Einführung von HYDRA 8 gerade mal fünf. Das reduzierte die Komplexität enorm. Stand heute gibt es folgende Arbeitsgänge: Mischen und Pressen, Abfüllen, Sammelpacken, Palettieren und Einlagerung. Ein Fertigungsauftrag fasst die einzelnen Arbeitsgänge zusammen. So lassen sich alle erfassten Zeiten und Mengen bedarfsgerecht auswerten.

Jede Palette beginnt Ihren Weg damit, dass ein Fertigungsmitarbeiter den ersten Arbeitsgang aus einer Vorgabeliste auswählt und diesen anmeldet. Dabei meldet der Werker neben dem eigentlichen Arbeitsgang auch das Material in Form von Losen und sich selbst als Person an. So kann später nachvollzogen werden, welche Lose verarbeitet wurden und von wem. Nun kann die eigentliche Arbeit beginnen. Über die OPC UA Anbindung der Maschinen erfasst HYDRA kontinuierlich die produzierten Mengen und visualisiert diese für den Werker direkt am Maschinenterminal – alles ganz ohne Papier. Etwaige Störungen und Unterbrechungen werden automatisch erkannt oder vom Werker in HYDRA gemeldet. „Auch bei der Modellierung von Maschinenstatusgründen empfehle ich, es nicht zu übertreiben und lieber weniger aber dafür aussagekräftige Störungsgründe zu nutzen“, ergänzt Quatember, „eine zu starke Detaillierung macht das Ganze nur unübersichtlich.“

Sicher ist sicher

Sofern alles nach Plan läuft, produziert die Maschine dann kontinuierlich den gewünschten Artikel und HYDRA generiert je Palette eine Ausgangslosnummer. Anhand dieser Losnummer kann jede Palette eindeutig identifiziert werden – auch über die Systemgrenzen von HYDRA hinaus. Hierzu überträgt HYDRA die generierten Losnummern auch an das Lagersystem sowie das Versandautomatisierungssystem.

Jede Palette durchläuft den sogenannten Wickler, der die Palette mit Folie umwickelt und ein standardisiertes Etikett mit allen relevanten Produktdaten anbringt – dazu gehört auch die Losnummer aus HYDRA. Anschließend geht es weiter zur automatisierten Prüfstation. Dort wird neben den Abmessungen und dem Gewicht der Palette auch der Gabelfreiraum überprüft, sodass es beim späteren Einlagern keine Überraschung gibt. Fehlerhafte Paletten werden ausgeschleust.

Im letzten Arbeitsgang wird die Palette im automatisierten Hochregallager abgestellt und HYDRA setzt den Paletten-Status auf „frei“ beziehungsweise auf „Prüfung“. Letzteres ist insbesondere für das Pharmasalz wichtig, da dieses vor der Auslieferung nochmals explizit im Labor geprüft werden muss. Nach der Meldung an das ERP ist die Ware verfügbar und kann verkauft und ausgeliefert werden.

Unsichtbarer Helfer

Im Hintergrund unterstützt HYDRA den Fertigungsalltag durch diverse Berechnungen und Datenbereitstellungsfunktionen. Beispielsweise wird der Materialverbrauch kontinuierlich an das ERP gemeldet, sodass dort jederzeit ersichtlich ist, wann beispielsweise neues Verpackungsmaterial eingekauft werden muss. Gleichzeitig fließen alle Daten zu den verwendeten Materialien in die Traceability-Anwendungen von HYDRA 8 ein. Hier kann sowohl nachverfolgt werden, welche Eingangslose in ein bestimmtes Endprodukt eingeflossen sind (Top-down), als auch umgekehrt, in welchen Endprodukten ein bestimmtes Eingangslos verwendet wurde (Bottom-up). Hierzu bietet HYDRA eine grafische Darstellung, den sogenannten Chargenbaum. „Insbesondere für unsere Speise- und Pharmasalz-Herstellung ist das enorm wichtig, um im Falle von Reklamationen rasch reagieren und eventuell betroffene Chargen gut eingrenzen zu können“, erklärt Quatember.

Zudem ermittelt HYDRA für jede Palette automatisch sowohl die Chargenbezeichnung als auch das Mindesthaltbarkeitsdatum (MHD). Bei der Chargenbezeichnung können je nach Kundenwunsch sogar individuelle Aspekte berücksichtigt werden, die ein Mitarbeiter bei Salinen Austria in HYDRA selbst hinterlegen kann. Auch das MHD berechnet HYDRA formelbasiert auf Basis des aktuellen Schichtdatums und weiterer Parameter, die Salinen Austria selbst festlegt. Hier zeigt sich die Flexibilität, die HYDRA seinen Anwendern gibt.

Mittels schlanken Shopfloor Terminals können Fertigungsmitarbeiter das MES HYDRA direkt an der Maschine bedienen. (Bildquelle: Salinen Austria)

Die Rolle des Menschen

Bei Salinen Austria unterstützt HYDRA die Personalplanung für alle Mitarbeiter in der Fertigung. Dazu gehören intelligente Schichtrhythmusmodelle und eine in HYDRA gepflegte Qualifikationsmatrix. „Früher mussten wir Schichtpläne jedes Jahr neu erstellen“, berichtet Quatember, „mit HYDRA 8 funktioniert das alles automatisch – eine tolle Sache.“ In der Qualifikationsmatrix ist hinterlegt, welche Aufgaben jeder Mitarbeiter erledigen kann und wo er bevorzugt eingesetzt werden soll. Der Schichtplan und die Qualifikationsmatrix aus HYDRA werden automatisch an das Produktionsplanungstool übergeben, welches im Rahmen der Auftragsfeinplanung auch eine optimale Personaleinsatzplanung in Form einer Arbeitsplatzverteilung vornimmt.

Das große Ganze

Dass HYDRA bei Salinen Austria nicht alleine am Werk ist, wird der aufmerksame Leser bereits festgestellt haben. Basis für die Integration in die bestehende IT-Landschaft sind die einerseits standardisierten und andererseits doch flexiblen Schnittstellen von HYDRA. Beispielsweise erfolgt die ERP-Anbindung über eine Standardschnittstelle. Die meisten Anlagen in der Fertigung sind über OPC UA angebunden – ebenso das Prozessleitsystem von B&R. Andere Systeme wie beispielsweise das Produktionsplanungstool werden über konfigurierbare Schnittstellen angebunden. Wieder andere Systeme wie das Reporting-Tool greifen direkt auf die HYDRA-Datenbank zu und lesen beispielsweise Daten für den Monatsbericht aus, der damit auf Knopfdruck erzeugt werden kann. Ausgewertet werden hierbei Produktionsmengen, die Maschinenauslastung, Störungen und die Schichtleistungen, die dann auch für die Berechnung von Prämien verwendet werden. Somit hat das Controlling jederzeit Zugriff auf aktuelle Daten.

Lessons learned

Dietmar Quatember ist mit dem Ergebnis der HYDRA 8 Einführung zufrieden und stellt zusammenfassend fest: „Ohne die frühzeitige Einbindung aller betroffenen Fachabteilungen und die zwingend notwendige Unterstützung der Geschäftsführung hätten wir das nicht geschafft. Daher empfehle ich allen, die auch ein MES einführen, dieses Vorhaben mit einem Change-Projekt zu begleiten. Auch die Betrachtung aller Prozesse bis ins kleinste Detail hat uns viel gebracht – hier haben wir im Nachhinein auch bei uns Verbesserungspotenzial entdeckt.“ Zudem verweist Quatember auf eine gelebte Fehlerkultur – insbesondere in der Zusammenarbeit mit der laufenden Fertigung. Denn aus jedem Fehler kann man lernen, wenn man ihn zulässt. „Bleiben Sie so nah wie möglich am Standard und starten Sie frühzeitig mit den Trainings für Ihre Key-User“, rät Quatember, „für diese Empfehlung sind wir MPDV sehr dankbar.“ Abschließend stellt er nochmals heraus, dass Schnittstellen so einfach wie möglich gestaltet und sofort dokumentiert werden sollten.

Nichts bleibt, wie es ist

Ein weiteres Learning war, dass man niemals genug MES-Anwendungen haben kann. Und somit plant Quatember bereits einen weiteren Ausbau von HYDRA bei Salinen Austria. In einem ersten Schritt soll die Leitstandsplanung mit HYDRA eingeführt werden. Hierbei soll insbesondere die Feinplanung aus dem eigenen Planungstool visualisiert werden und die Möglichkeit entstehen, schnell auf Störungen oder Änderungen reagieren zu können. Dazu bietet HYDRA Funktionen zur Simulation verschiedener Szenarien, von denen sich Quatember einen hohen Nutzen verspricht.

Eine weitere Erweiterung von HYDRA geht in Richtung der Qualitätsprüfungen. Hier sollen zusätzlich zu den bereits bestehenden Fertigungsprüfungen auch Proben berücksichtigt werden, die zur Analyse ins Labor müssen. Auch sollen Messmittel, die eine digitale Schnittstelle haben, direkt an HYDRA angebunden werden, um den manuellen Aufwand sowie Fehlerquellen zu reduzieren. Zudem soll mittelfristig die komplette Wareneingangskontrolle mit HYDRA abgebildet werden.

Ganz aktuell beschäftigt sich Salinen Austria damit, HYDRA 8 in die Validierung der Produktionsprozesse gemäß GMP zu integrieren – sicher ein aufwendiges, aber dennoch notwendiges Vorhaben, um auch zukünftige Produkte in regulierte Märkte liefern zu können.

Quatember zieht ein Fazit und fasst seine Erfahrungen mit HYDRA wie folgt zusammen: „Ich betrachte HYDRA als Werkzeugkasten. Unsere Produktpalette ist ziemlich breit und unterschiedliche Kundenanforderungen erfordern eine hohe Flexibilität. HYDRA macht unsere Produktion so flexibel, dass wir von einer Lagerproduktion auf eine kundengetriebene Produktionsplanung umstellen konnten. Ohne HYDRA wäre das sicher nicht möglich gewesen.“

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Deutschland

Phone: +49 (0)6261 9209 0

Fax: +49 (0)6261 18139

E-Mail: info@mpdv.com

Web: www.mpdv.com