Forschungsbericht 2011: Ingenieurwesen und Mathematik

Produktion 2020 – Flexible Automation und Systemintegration: Technologien für die Fertigung der Zukunft in Transfer, Forschung und Entwicklung

Prof. Dr.-Ing. Markus Glück

Benjamin Roßkopf

Josef Wolf

Die ständig steigende Produktivität und der immens hohe Kostendruck in der Produktion erfordern optimale Prozessergebnisse, hohe Taktraten, zuverlässige und sichere Produktionsmittel sowie eine Minimierung von Wartungs- und Stillstandszeiten. Dies auch vor dem Hintergrund zunehmender Variantenvielfalt und reduzierter Losgrößen. Sich als Produktionsstandort in einer Hochlohnregion zu behaupten, wird somit zu einer Schlüsselfrage im globalen Wettbewerb, bei der vor allem auch der effiziente Wissens- und Technologietransfer zu einem entscheidenden Standortfaktor für Wissenschaft und Wirtschaft wird.

Anschaulich Schlüsseltechnologien einer „Produktion 2020“ – der Produktion der Zukunft – zu demonstrieren und an Herausforderungen der Systemintegration zu forschen – gemeinsam mit Studierenden, regionalen Firmen und Weltunternehmen – das sind die Eckpunkte eines neuen Transfer- und Lehrkonzepts, das am Technlologie Centrum Westbayern (TCW) in „Demo & Research Centers“ verwirklicht wird. Das „barrierefreie“ Institutsumfeld steht Studierenden, Lehrenden und Partnerunternehmen zur Verfügung, um in enger Verzahnung mit namhaften Technologiepartnern Lehrangebote, Praxisseminare und innovative Technologietransfer-Serviceleistungen vor Ort anzubieten und diese zu optimieren.

Gezielt werden auch firmen-und fakultätsübergreifende Entwicklungsteams gebildet, die am Demo & Research Center verfügbare neueste Komponenten und Technologien nutzen und voranbringen. Mit der Neukonzeption einer Vorlesung „Industrielle Bildverarbeitung“ und der Integration neuester Sensorsysteme, Scanner- und Laser basierender Präzisionsmesssysteme in die Vorlesungen „Sensortechnik“, „Industrielle Bildverarbeitung“, „Prozess-und Produktionsmesstechnik“ wird diesem Anspruch des Weiteren Rechnung getragen.

Vorgestellt werden erste Machbarkeitsstudien und Entwicklungsergebnisse aus der Auseinandersetzung mit der „Produktion 2020“. Exemplarisch diskutiert werden erste repräsentative Lösungsansätze zur Systemintegration im Umfeld der Robotertechnik, der flexiblen Automation, der autonomen Prozessführung und einer sicheren Mensch-Roboter-Kooperation.

1. Einleitung

- Rasant steigende Produktivitätsanforderungen, eine zunehmende Variantenvielfalt, reduzierte Losgrößen und der enorme Kostendruck in der Produktion erfordern neue Steuerungs- und Fertigungskonzepte, um bei extrem hohen Taktraten optimale Prozessergebnisse zu erzielen sowie zuverlässig und sicher zu produzieren.

- Die VDI Technologie Roadmap „Fertigungsmesstechnik 2020“ benennt vier Schwerpunkte und Herausforderungen der zukünftigen Produktion, die es im Zuge der fortschreitenden industriellen Automatisierung zu meistern gilt:

- Ressourceneffiziente Produktion (Energie, Antriebe, alternative Materialien und Verbundfasertechnologie, Prozessoptimierung)

- Transparente Produktion (Logistikintegration, Traceability, MES, Produktions- und Prozessorganisation)

- Qualität und Produktivität (Beherrschung der Systemintegration und neuer Fertigungsprozesse, Innovation, Fachkräftesicherung)

- Flexible Produktion (Werkstückerkennung, intelligente Roboter-, Greif- und Sicherheitstechnik mit Bildverarbeitung, Bildführung)

Vor allem in Bezug auf die letzten beiden Aktionspunkte sind die Entwicklung neuartiger Fertigungsanlagen, der Einsatz bildgeführter Roboter und Präzisionsmesstechnik sowie die automatisierte Montagetechnik wesentliche Grundvoraussetzung für die Produktion 2020. Diese kann langfristig nur über die mechatronische Veredelung von Produktionsanlagen und industriellen Erzeugnissen sowie deren Zusammenführung mit intelligenten Softwaresystemen zur Verbesserung von Fertigungsautomation, -steuerung und -logistik weltweit wettbewerbsfähig sein, denn Präzision, Flexibilität und Geschwindigkeit moderner Produktionsanlagen und Industrieroboter sind nur noch zu einem geringen Teil das Ergebnis mechanischer Fertigungstechniken. Weiterentwicklungspotentiale auf rein mechanischer Basis sind vernachlässigbar. Ein flexible Automation, die im Hinblick auf eine zunehmende Individualisierung der Produkte bei abnehmender Losgröße und größerer Variantenvielfalt in den Produktionslinien unabdingbar ist, ist auf diese Weise nicht möglich. Ein mehrmals täglich erforderlicher händischer Maschinenumbau ist vor dem Zwang zu höchster Arbeitsproduktivität zukünftig nicht mehr denkbar. Format- und Bearbeitungswechsel müssen automatisch und zuverlässig erfolgen.

Kamera- und Bildverarbeitungssysteme sind als „künstliche Augen“ in der Automatisierungstechnik nicht mehr wegzudenken. Doch es genügt nicht, Kameras, Scanner und Methoden der industriellen Bildverarbeitung in der fertigungstechnischen Praxis nur zur Werkstückidentifikation, Lageerkennung, Vollständigkeitsprüfung oder dimensionellen Merkmalsprüfung einzusetzen. Vollständig in das Steuerungsumfeld integriert, verleihen Kameras, Scanner und Sensoren modernen Maschinen und Robotern die Fähigkeit zu sehen, zu erkennen und die richtigen Entscheidungen zu treffen.

Ein Ziel ist es, Bilddaten für vollautomatische Werkzeugwechsel, das Erkennen eines benötigten Greifers, die Absicherung des Arbeitsumfelds für eine effiziente Mensch-Roboter-Kooperation, die automatische Anpassung von Bearbeitungsparametern oder das selbstständige Laden eines korrekten Bearbeitungsprogramms zu nutzen, damit sich Roboter und Greif- und Fertigungswerkzeuge in kürzester Zeit auf verschiedene Produkte und Produktionsprogramme anpassen oder sich präziser an diese herantasten können.

In Fertigungsbetrieben führt dies zu einem Paradigmenwechsel, bei dem das entstehende Produkt eine aktive Rolle übernimmt. In der Produktion der Zukunft – der Produktion 2020 – gibt der Rohling in der Roboterzelle selbst Auskunft, wie er in den einzelnen Fertigungsschritten bearbeitet werden muss. Das entstehende, mit Sensoren bestückte Produkt steuert den Fertigungsprozess selbst, überwacht über Sensoren relevante Umgebungsparameter und löst bei Störungen Gegenmaßnahmen aus. Es ist Beobachter und Akteur zugleich.

Dieser Transformationsprozess erfordert die Entwicklung intelligenterer Überwachungs- und autonomer Steuerungsprozesse, um Unternehmen und ganze Wertschöpfungsnetzwerke in Echtzeit steuern und optimieren zu können. Objektbegleitende Datenflüsse sind einzuführen und über den flächendeckenden Einsatz von Identifikationstechnologien (v. a. RFID, Codeleser) im rauen Fertigungsumfeld abzusichern. Eine vertikale Integration der Produktionssysteme und ihrer Daten in das ERP- und MES-Umfeld ist sicherzustellen.

Industrie- und Montageroboter sind heute bei Montageprozessen nur begrenzt wiederholgenau und selten intuitiv zu bedienen. Sie müssen aufwendig an neue Anwendungen und Werkstückgrößen angepasst werden. Sie sind ausgelegt, um in strukturierten, fest abgesicherten Umgebungen zu arbeiten und stellen nach wie vor ein hohes Gefahrenpotential für Menschen in ihrer Umgebung dar, die es über innovative Sicherheitstechnik in eine „Mensch-Maschine-Kooperation“ zu überführen gilt.

Prozesse mittels Bildmesstechnik zu kontrollieren und optimieren, stellt eine Herausforderung dar, der sich Produktionstechnik-Ingenieure im Betriebsalltag – und damit auch in Forschung und Entwicklung – stellen müssen. Dabei erschließt sich ein nahezu unerschöpfliches Optimierungspotential. Die Integration modernster Messtechnik in den Fertigungsablauf wird nach wie vor dadurch erschwert, dass die bekannten Roboter- und Sensorsysteme noch proprietäre Programmiersprachen und unterschiedliche Bussysteme nutzen.

Ziel der nachfolgend beschriebenen Machbarkeitsstudien war es, erste Lösungen für die flexible Automation, die Roboterunterstützung an Montagearbeitsplätzen und Prüfeinrichtungen zu entwickeln. Dabei galt es, Methoden der industriellen Bildverarbeitung, optoelektronische Sensorsysteme und Funkidentifikationschips im Steuerungsumfeld moderner Roboterzellen zu integrieren, sie unter Realbedingungen zu testen, um zum einen den Ausgangspunkt für eine Forschungs- und Innovationsoffensive „Produktion 2020“ zu legen und einen schnellen Transfer in die fertigungstechnische Praxis zu initiieren.

2. Applikationsstudien und Versuchsergebnisse

Vorgestellt werden drei Applikationen, die auf der Integration moderner Schlüsseltechnologien für die Produktion 2020 – Laserlinienscanner, Sicherheits-, Funkidentifikations-Technik und eines Kamerasystems im Roboter- Greiferumfeld – beruhen.

2.1 Lasergeführte Bahnführung und Prozesskontrolle

Triangulationssensoren und Laserlinienscanner stellen bei der zerstörungsfreien Werkstoffprüfung und in der Inline Messtechnik (produktionsbegleitende Prozess- und Qualitätskontrolle) vielfach genutzte Standardmessverfahren dar. Optische Messsysteme und vor allem Laserlinienscanner sind für den Einsatz im Roboterumfeld zur Ziel-bzw. Nachführung der Werkzeugbahn oder zur Inline Fertigungskontrolle geradezu prädestiniert (vgl. Abb.1).

Die Laserdiode emittiert einen roten Laserstrahl (658 nm) und projiziert eine Linie, die senkrecht auf das Messobjekt fokussiert ist. Die reflektierte Strahlung wird mit einer in einem spitzen Winkel angeordneten Kamera beobachtet. Mittels trigonometrischer Berechnungen lässt sich der Abstand sehr genau und mit hoher Wiederholpräzision (640 Messpunkte / Profil bei einer Datenrate von 2,5–20 kHz) in einem Messbereich von 90–125 mm von der Probenoberfläche bestimmen. Zur Reduzierung der Fremdlichtempfindlichkeit und des Einflusses inhomogen reflektierender Oberflächen, wird im Impulsbetrieb (Lock-In Prinzip) gearbeitet. Zusammen mit der Information über die Distanz (z-Achse), berechnet der Controller die Position der Messpunkte entlang der Laserlinie (x-Achse) und gibt beide Werte als 2D-Koordinate aus. Ein bewegtes Messobjekt oder ein bewegter Sensor erzeugen ein 3D-Abbild des Messobjektes, durch eine zugeordnete y-Koordinate.

Die Integration eines zweidimensionalen Präzisionsscanners (Typ: ScanControl 2710 von Micro-Epsilon, Laser Klasse 2M nach DIN EN 60825-1, der unter anderem auch zur Kontrolle von Schweißnähten, Kleber- oder Pastenauftrag, zur Spalt-, Winkel- oder Stufenvermessung genutzt wird) in das Steuerungsumfeld des Industrieroboters (KUKA KR-30 HA, Steuerung: KR-C2) erfolgte über einen Feldbuskoppler (WAGO I/O System 750) via IEEE 1394a Bus unter Nutzung des Funktionsgenerators. Dieser gibt einem Programmierer die Möglichkeit, analoge Sensorsignale zur Bandsynchronisation oder Ankopplung intelligenter Sensoren zu verwenden und Bahnen entlang komplexer Stützpunktverläufe mit hoher Geschwindigkeit kontrolliert abzufahren. Dies mit Hilfe eines werkzeuggekoppelten, bahnbegleitenden TTS Koordinatensystems (TTS, engl. „Tool Based Technological System“), dessen x-Achse der Einheitsvektor in Richtung der Bahntangente ist. Die y-Achse ergibt sich dann aus dem Vektorprodukt von Bahntangente und x-Achse. Die z-Achse ergibt sich analog aus dem Vektorprodukt von Bahntangente und y-Achse.

|

Abb. 1: Laserscanner basierte Bahnführung eines Industrieroboters sowie gleichzeitige Vermessung von Freiformen und Prüfmerkmalen an einer frei im Messraum platzierten Autotüre. |

Die automatisierte Probenvermessung und -bearbeitung erfolgt in drei zentralen Programmschritten (realisiert als Unterprogramme). Das erste Unterprogramm führt eine Suchfahrt im Arbeitsbereich durch (grob geführt entweder über ein voran gehendes Teaching oder über eine Deckenkamera in der Roboterzelle). Diese automatische Suchfahrt endet, sobald der Scanner die Probe in einem grob definierten Arbeitsraum (z. B. einem Messtisch) aufgefunden hat. Danach startet das Feintuning bei der Annäherung, bis der Scanner seine ideale Start- und Messposition einnimmt.

Bahngeführt erfolgt nun die Werkstückprüfung bzw. -bearbeitung. Dabei wird der TCP (engl. „Tool Center Point“) mit den Scannersignalen eingeregelt und in Einklang gebracht. Zum Abschluss der Messroutine wird der Roboter mit Greif- und Prüfeinrichtung auf sicherem Rückzugspfad zurückgefahren, bevor er abschließend in die Home Position fährt. Abb. 1 zeigt, wie eine beliebig im Messraum platzierte Autotüre detektiert und dann – über Laserabstandsmessung kontrolliert – abgefahren wird. Weder auf matten und folglich wenig reflektierenden Systemen, noch auf lackierten, teilweise zerkratzten Oberflächen war das System in die Irre zu führen und blieb stabil regelbar.

2.2 Kameraeinsatz und Bildanalyse für den sicheren Robotereinsatz

Industrieroboter sind gefährlich. Sie werden häufig noch immer nur durch aufwändig geschulte Experten programmiert und bedient. Eine Anforderung der Produktion 2020 ist es, Voraussetzungen zu schaffen, dass Mensch und Roboter im Produktionsumfeld flexibel und sicher kooperieren können. Die Vorteile der Roboter sind Genauigkeit, Kraft, Reproduzierbarkeit und Ausdauer. Die Stärken des Menschen liegen in seiner Intuition und Flexibilität; Eigenschaften, die bei einer zunehmenden Variantenvielfalt in den Produktionslinien an Bedeutung gewinnen. Durch eine optimale Arbeitsteilung zwischen Mensch und Roboter ergibt sich zum Beispiel bei einer Teilautomatisierung von Montageschritten eine nachhaltige Qualitätsverbesserung und Taktratensteigerung.

Die sichere Mensch-Roboter-Kooperation sowie die dann mögliche Aufhebung der bisher strikten Abgrenzung der Arbeitsräume im Umfeld automatisierter Produktionsanlagen durch trennende Schutzzäune birgt, über die Verringerung des Flächenverbrauchs hinausgehend, ein hohes wirtschaftliches Rationalisierungspotenzial durch die schnelle Anpassung der Produktion. Grundvoraussetzung ist ein sicheres Miteinander von Mensch und Maschine.

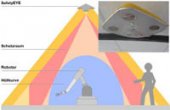

Statt klassischer Sicherheitstechnik mit Endschaltern, Rückhaltesystemen und sicherer Steuerungstechnik wurde am Technologie Centrum Westbayern (TCW) eine neue, auf 3D-Bilderkennung beruhende Raumüberwachung, das „SafetyEYE“ der Firma Pilz Sichere Automation, in das Umfeld eines Industrieroboters integriert und dieses intensiv getestet.

„SafetyEYE“ (vgl. Abb. 2) steht für eine „sehende“ Sicherheitstechnologie zur Raumüberwachung. Es steuert gefahrbringende Prozesse zum Schutz von Mensch und Maschine. Durch eine innovative 3-D-Bild- und Bewegungsanalyse ist es möglich, nur mit einem System zu überwachen und zu steuern. Geeignet ist das sichere Kamerasystem für die unterschiedlichsten Branchen: von Bearbeitungszentren, zur Absicherung von Roboterzellen über die Verpackungsindustrie bis hin zu Hochregallagern.

Der im Rahmen einer ersten Applikationsstudie installierte Versuchsaufbau (vgl. Abb. 3b) zur Demonstration des sicheren Kamerasystems „SafetyEYE“ besteht im Kern aus einem KUKA 6-Achsen Industrieroboter in Kombination mit einem servoelektrischen Multifunktionsgreifer des Partnerunternehmens Schunk.

Aufgabe der Roboterzelle ist es, unterschiedliche Paletten, Pakete, Gebinde und Zwischenböden mittels eines Kraft-Moment gesteuerten Greifers zu handhaben und zu sortieren und dabei die Roboterparametrierung automatisch vorzunehmen. Dieser Prozess wird unterstützt durch ein 125 kHz RFID Identifikationssystem (engl. „Radio Frequency Identification“) von Balluff: Die Pakete identifizieren sich hierbei selbst per Funk über ihre eindeutige RFID Kennung. Diese führt zu einer automatischen Anpassung von Parametereinstellungen sowie zu einem zuverlässigen Werkstücktransport, der im Demoaufbau über das korrekte Sortieren nach Farben visualisiert wird. Ziel ist es, den Einsatz unterschiedlicher Schlüsseltechnologien der Produktion 2020 realistisch aufzuzeigen und diese den Anforderungen entsprechend zusammenzuführen (hier: RFID, Robotik und Sicherheitskonzepte für die Mensch-Roboter-Kooperation).

Das dreidimensionale Kamerasystem überwacht dabei die Räume um die Roboterapplikation sicher und zuverlässig von oben, denn insbesondere von den Roboterarmbewegungen gehen besondere Gefahren aus. Über dem Sicherheitsbereich installiert, kommt das sichere Kamerasystem ganz ohne bauliche Einschränkungen aus. Das „SafetyEYE“ mit seinen drei Kameras überwacht den über einen Konfigurator nach Gefahrenklassen unterteilten Schutzraum mittels 3D-Bildanalyse, Gesten- und Personenerkennung in Echtzeit.

Die Schutzräume sind frei konfigurierbar (vgl. Abb. 3a). Hinterlegt werden konkrete Aktionen und Handlungsanweisungen für unterschiedliche Gefahrensituationen. Mit „SafetyEYE“ Überwachung kann die Fertigungszelle im heutigen Ausbauzustand bei geöffneter Tür betrieben werden. In als unkritisch eingestuften Bereichen rund um den Roboter kann man sich jederzeit gefahrlos bewegen, die Maschine arbeitet dabei unbeeindruckt und ohne jegliche Einschränkung weiter. Kommt es zu einer Annäherung an einen Gefahrenbereich (gelb), macht eine über- bzw. vorgelagerte Warnzone akustisch und visuell über Lichtampelsignale auf die Gefahrensituation aufmerksam. Gleichzeitig reduziert der Roboter seine Geschwindigkeit oder zieht sich sogar zurück. Wird die Warnzone wieder als frei gemeldet, geht die Anlage zurück in den Normalbetrieb. Das Anfahren bedeutet keinen signifikanten Zeitverlust.

Erst wenn der engste, um den Arbeits- und Gefahrenbereich des Roboters oder einer Maschine gelegte virtuelle Schutzraum (rot) verletzt wird, erfolgt in Sekundenbruchteilen ein Not-Halt. Die Installation und Festlegung entsprechender Schutzbereiche sind in der Handhabung vergleichsweise einfach. An diesem Demo & Research Center Aufbau können Studierende und Mitarbeiter aus Partnerunternehmen praxisnah lernen, wie neue Technologien der Produktion 2020 Arbeitsprozesse erleichtern und so die Erschließung nachhaltiger Produktivitätssteigerungen ermöglichen. Interessierte sind zu Tests willkommen.

2.3 RFID- und I/O Link-Integration und Greiferwechsel im Roboterumfeld

Bei Industrierobotern hängen Flexibilität, Effizienz, Taktrate und Prozesssicherheit maßgeblich vom „Front-End“ ab, das heißt von Greifern und anderen Werkzeugen, aber auch von den Schnittstellen zum Roboterumfeld. Roboter und Greifwerkzeuge mit zusätzlicher Intelligenz versehen (z. B. Sensoren zur Kraftrückkopplung, Laserscanner, Kameras, RFID Identifikationschips), sind in der Lage, eine präzisere vollautomatische Werkstückbearbeitung und Vermessung sowie die qualitätsrelevante Dokumentation zu erreichen.

Doch eine flexible Fertigung in robotergestützten Produktionslinien ist nicht nur eine Frage effizienter Steuerungssoftware. Mit Hilfe von Schnellwechselsystemen lassen sich Greifer und Werkzeuge im Sekundenbereich tauschen. Damit sinken unproduktive Nebenzeiten im Robotereinsatz. Entscheidendes Rationalisierungspotential ergibt sich durch vollautomatische Werkzeugwechsel – wiederum ein Schlüsselprozess der Produktion 2020.

|

Abb. 3a: SafetyEYE Absicherung einer Roboterzelle mit Kamera basierender Schutzraumüberwachung und 3D Bewegungsanalyse. |

|

Abb. 3b: Roboter Demoaufbau mit RFID gesteuerter Werkstückidentifikation, Roboterparametrierung und Kraft-Momenten rückgekoppeltem Multifunktionsgreifer. |

Im Rahmen einer weiteren Applikationsstudie wurde eine mit einem KUKA Industrieroboter (KR-16, Steuerungsgeneration KR-C2) ausgerüstete Schulungszelle um eine Greiferwechselstation für automatische Werkzeugwechsel und Programmauswahl erweitert (vgl. Abb. 4).

In einem Demo wird exemplarisch gezeigt, wie eine Fertigungszelle der Produktion 2020 Werkstücke über Kamerabild oder RFID Technologie identifiziert, einen nötigen Werkzeugwechsel erkennt, diesen durchführt und anschließend die Roboterbearbeitung anpasst (Programmauswahl, Parameter- und TCP-Einstellungen, Bild geführte Präzisionsführung, Montage). Abb. 4a zeigt den in der Trainingszelle integrierten Greiferbahnhof mit einem pneumatischen Schnellwechselsystem und Ablagen für drei Werkzeuge. Dieses System ermöglicht zusätzlich die Übertragung pneumatischer und elektrischer Signale. Der mechanische Koppelvorgang erfolgt, sobald durch einen Kolben im Schnellwechselkopf Kugeln zur Verriegelung nach außen gedrückt werden (vgl. Abb. 4b).

Alle Wechselgreifer, die Stiftlager der Schulungszelle und einzelne Werkstückrohlinge wurden mit RFID Chips bestückt. RFID Leseköpfe wurden unterhalb der Aufnahmen der Grundplatten montiert, um die Stellplätze der Wechselstation zu überwachen. Zur Identifikation des aktuell am Flansch montierten Werkzeugs wurde ein vierter Lesekopf sowie ein induktiver Näherungssensor zur iterativen Feinjustierung angebunden. Die RFID Leser (Balluff Auswerteeinheit Typ BIS L-409-045-003-07 S4) und die Sensorsignale werden über das neue, auf die Bedürfnisse von Sensor-Aktor- Netzen optimierte IO-Link Bussystem übertragen.

Dazu ist jeweils eine robuste Standard 3-Leiter Steckleitung (4-adrig mit M 12 Rundstecker ohne Schirmung) nötig, die auf einen Profibus IO-Link Master (Balluff Network Interface Typ BNI-PBS 502-000-Z001) geführt wird.

Wird ein Datenaustausch durch den IO-Link Master angestoßen, erfolgt ein zyklischer Austausch von bis zu 32 Bytes an Prozessdaten. Die Größe des Prozessdatencontainers wird durch das jeweils angesteuerte Device bestimmt. Mit Hilfe von Servicedaten können darüber hinaus auf einfache Weise Parameterwerte oder Gerätezustände ausgelesen und bei Bedarf verändert werden.

|

Abb. 4a: Wechselgreiferstation in einer Roboterzelle mit Schnellwechselsystem, RFID Ausstattung und IO-Link-fähiger Kommunikation im Roboterumfeld. |

|

Abb. 4b: Wechselgreifervorrichtung mit pneumatisch-mechanischer Fixierung. |

Bei der automatischen Inbetriebnahme der Roboterzelle ermittelt diese zunächst ihre Werkzeugbelegung über das Auslesen der RFID Chips. Ist am Roboterflansch ein Werkzeug vorhanden, wird die Werkzeugkennung auf dem RFID Chip ausgelesen und geprüft, ob bereits das korrekte Bearbeitungswerkzeug montiert ist. Andernfalls wird das Werkzeug gewechselt und zur Sicherheit nochmals identifiziert und erneut vermessen.

Im Anschluss werden Parametereinstellungen und Bearbeitungsprozesse auf Basis der RFID Identifikation vorgenommen. Über Kameras am Greifwerkzeug bzw. oberhalb des Arbeitsraums wird die Grundposition des Rohlings automatisch ermittelt und die Bearbeitung sensorgeführt gestartet.

Nach Abschluss der Werkstückbearbeitung erfolgen Prüfmessungen. Prozessergebnisse wie zum Beispiel ein Pastenauftrag oder die Maßhaltigkeit zentraler Prüfmerkmale werden mittels Kameratechnik oder über Scannereinsatz überprüft und dokumentiert. Eine Weitergabe an ein übergeordnetes MES- oder CAQ-System wird vorbereitet (engl. „Manufacturing Execution Systems“ und „Computer Aided Quality Management & Control“).

Dann zieht sich der Roboter zurück und ermöglicht die Zuführung eines neuen beliebigen Rohlings. Bei der Wahl des Ablageplatzes für das Greifwerkzeug wird zuvor eine Kollisionsprüfung vorgenommen.

3. Erfahrungsaustausch und Fachforen zur Produktion 2020

Das direkte Gespräch mit Partnerfirmen und Entscheidern ist für einen effizienten Wissens- und Technologietransfer von essentieller Bedeutung. Unternehmerforen wurden daher am Technologie Centrum Westbayern (TCW) etabliert. Diese Ringvorlesungen vergleichbaren Fachforen für Unternehmer genießen große Aufmerksamkeit. In der Regel besuchen ca. 100 bis 120 regionale und hochrangige Wirtschaftsführer sowie zahlreiche politische Repräsentanten, die mit unserem Zentrum verbunden sind, dieses Veranstaltungsformat. Unternehmerforen dienen neben der Kontaktpflege zum Kennenlernen anderer Branchen, Länder, vorbildlicher Unternehmen und besonderer Führungspersönlichkeiten. Diskutiert werden Zukunftsthemen, allgemeine Situationsbeurteilungen und gesellschaftliche Entwicklungen. So waren hier schon eine Reihe sehr interessanter Persönlichkeiten zu Gast. Zum Beispiel das ehemalige BDI Präsidiumsmitglied Dietmar Harting, der Botschafter der Volksrepublik China, Ma Camrong, die ehemalige Staatssekretärin im Bundeswirtschaftsministerium, Dagmar Wöhrl, Dr. Eberhard Veit (Vorstandsvorsitzender der FESTO AG), Michael Dick (Vorstand Technische Entwicklung bei der Audi AG), der bayerische Staatsminister für Wirtschaft, Infrastruktur, Verkehr und Technologie, Martin Zeil (MdL) u. v. m. Im Berichtszeitraum fanden folgende Unternehmerforen statt:

Unternehmerforum mit Michael Dick, Vorstand Technische Entwicklung bei der Audi AG, am 15.06.2010, Gastvortrag: „Elektromobilität – Automobil der Zukunft?“

- Unternehmerforum mit Renate Pilz, geschäftsführende Gesellschafterin der Pilz GmbH & Co. KG Sichere Automation, am 23.02.2011, Gastvortrag: „Innovation, unternehmerische Strategie und Unternehmensverantwortung – ein Erfolgskonzept“

- Unternehmerforum mit Henrik A. Schunk, geschäftsführender Gesellschafter der SCHUNK GmbH & Co. KG, am 6.04.2011, Gastvortrag: „Ein Familienunternehmen im Wandel: Von der Spannbacke zum mechatronischen Greifsystem“

- Unternehmerforum mit Dr. Till Reuter (CEO) und Bernd Liepert (CTO) der KUKA AG, am 11.05.2011, Gastvortrag: „KUKA – ein Technologieunternehmen im Wandel: Mit Innovationsgeist und Leidenschaft zum Erfolg“

Der Erfahrungsaustausch bei Technologietransferinitiativen darf sich jedoch nicht nur auf Führungs- und Entwicklungsverantwortliche beschränken und muss zu Schwerpunktthemen auf Arbeitsebene, d. h. unter Fachexperten und FuE Protagonisten geführt werden. Dies unter Einbindung renommierter Technologieführer, attraktiver Firmen, überregional anerkannter FuE Partner und Trendsetter, denn Wissenstransfer darf keine Einbahnstraße sein und braucht die gezielte Befruchtung von außen.

Im Berichtszeitraum fanden folgende Technologieforen in Kooperation mit dem Cluster Mechatronik & Automation e.V., dem Verein deutscher Ingenieure e.V. (VDI/VDE) und dem Netzwerk „TEA“ der Transfereinrichtungen im Großraum Augsburg im Technologie Centrum Westbayern (TCW) statt:

- 9. Technologieforum „Traceability“ am 28.01.2010, Schwerpunktthema: „Etikettieren, Markieren, Codieren, Identifizieren“

- 10. Technologieforum „Greiftechnik und Pick & Place Anwendungen“ am 25.02.2010

- 11. Technologieforum „Dosieren, Dispensen, Kleben, Dichten“ am 22.04.2010

- 12. Technologieforum „Industrielle Bildverarbeitung I“ am 6.05.2010, Schwerpunktthema: „Optische Inspektion und Kameratechnik für die industrielle Automation und Qualitätskontrolle in der Elektronikproduktion“

- 13. Technologieforum „Ressourceneffizienz in der Produktionstechnik – Energieeinsparung in der Automation, energieeffiziente Antriebe“ am 16.6.2010

- 14. Technologieforum „Industrielle Bildverarbeitung II – 3D Messtechnik und Scannereinsatz in Produktion und Qualitätssicherung“ am 6.10.2010

- 15. Technologieforum „Lasertechnik, MID, Rapid Prototyping “ am 27.10.2010

- 16. Technologieforum „Intelligent und automatisiert verpacken“ am 19.11.2010

- 17. Technologieforum „Industrielle Bildverarbeitung III – Bildgeführte Montage und Prozesskontrolle, Vision Guided Robotics“ am 25.01.2011

- 18. Technologieforum „Fertigungsmesstechnik – zuverlässig und sicher produzieren“ am 22.03.2011

- 19. Technologieforum „Industrielle Bildverarbeitung IV – Leistungsfähige Komponenten und Systemintegration“, am 12.04.2011

- 20. Technologieforum „FEM Simulation, Modellierung in der Produktentwicklung, Digitale Fabrikplanung“ am 27.09.2011

|

Abb. 5: Fachgespräche und Produktschau beim Technologieforum „Industrielle Bildverarbeitung III“ am 25.01.2011 im Technologie Centrum Westbayern (TCW) |

Bereits zum siebten Mal fand die Fachvortragsreihe „Moderne Technik – anschaulich erklärt!“ am Technologie Centrum Westbayern (TCW) statt. Im Mittelpunkt mehrerer kostenfreier Abendveranstaltungen standen hilfreiche Grundlagen unternehmerischen Denkens und Handelns sowie Exkursionen zu befreundeten Firmen und Einrichtungen. Beiträge zu dieser Veranstaltungsreihe mit Bezug zur Hochschule und ihren Partnern waren: 26.01.2010, „Roboter – Alleskönner, Helfer oder Konkurrenten?“ (Prof. Dr.-Ing. Eberhard Roos, Hochschule Augsburg, Fakultät für Maschinenbau).

- 09.03.2010, „LEGOLAND Deutschland: Impulsgeber für „Die Familien- und Kinderregion – Landkreis Günzburg“. Ein neues Verfahren zur Profilierung von Kommunen und Regionen?“ (Prof. Dr. habil. Klaus Kellner, Hochschule Augsburg, Fakultät für Wirtschaft).

- 10.10.2010, „FEM Berechnungen an volldetaillierten CAD Modellen – Konflikt und Widerspruch in der Abbildung der Realität“ (Dipl.-Ing. (FH) Christoph Bruns, INNEO Solutions GmbH, Ellwangen).

- 20.10.2010, „Faserverbundtechnologie und Leichtbau für die Luft- und Raumfahrttechnik“ (Prof. Dr. André Baeten, Hochschule Augsburg, Fakultät für Maschinenbau).

- 26.01.2011, „Technik im Wandel der Zeit: Messen und Testen im Windkanal“, (Dipl.-Ing. Werner Hastreiter, Nördlingen, ehem. Mitarbeiter am Deutsch-Niederländischen Windkanal der DLR in Braunschweig).

- 16.02.2011, „Technik im Wandel der Zeit: Wie hat sich die Kunststoffproduktion weltweit in den zurückliegenden 10 Jahren verändert?“ (Dipl.-Ing., MBA Rüdiger Sonntag, KUKA Roboter GmbH, Augsburg).

- 16.03.2011, „Optische Inspektion und Kameraeinsatz in Produktion und Test“ (Prof. Dr.-Ing. Markus Glück, Hochschule Augsburg, Fakultät für Maschinenbau).

4. Schlussfolgerungen und Ausblick

Mit der Einrichtung eines neuen Anwender- und Lehrlabors für industrielle Bildverarbeitung, angewandte Robotik und Produktionstechnologien der Produktion 2020 wurde das bisherige Fehlen entsprechender Praxisangebote an der Hochschule durch das Technologie Centrum Westbayern – ein Mechatronik An-Institut der Hochschule in Nördlingen – ausgeglichen. Die Laboreinrichtungen sind aktiv in den Lehrbetrieb der Hochschule Augsburg und der Fritz-Hopf-Technikerschule in Nördlingen eingebunden. Völlig neue Lehrformen – extrem praxisnah – sind entstanden: Blockunterrichte mit Theorie & Praxis in einem Raum, Kleingruppenunterrichte und vor allem FuE Projekte an konkreten Fragestellungen regionaler Firmen. Konsequent wird der Ausbau zu einem schlagkräftigen Kompetenzzentrum für Produktionsmechatronik mit Studien- und Transferzentrum der Hochschule Augsburg in Nordschwaben im Rahmen öffentlich geförderter Vorhaben vorangetrieben.

Die Infrastruktur wird für Lehre und Forschung in einem eng verzahnten Miteinander eingesetzt. Eine weitere Verzahnung des Tätigkeitsumfelds mit Anwendungen der Mechatronik, der Automatisierungstechnik, der angewandten Sensorik und Robotik (z. B. zur bildgeführten Robotik) ist in Arbeit. Das Anwenderzentrum Produktion 2020 ist in kürzester Zeit attraktiver Ort für Praktika bzw. zur Anfertigung von Fach- und Abschlussarbeiten geworden. Studierende aus Nordschwaben haben damit erstmals die Gelegenheit, wichtige Teile ihres Studienprogramms vor Ort in ihrer Heimat abzulegen. Dies in erstklassigen Labors und in enger Kooperation mit renommierten Firmen.

Danksagung

einem Mechatronik An-Institut der Hochschule Augsburg – werden gefördert aus Mitteln des Freistaats Bayern und der Europäischen Union (EFRE, ESF). Die Einrichtung einer Stiftungsprofessur der Hochschule Augsburg im Umfeld des Technologie Centrum Westbayern (TCW) wurde möglich durch das beherzte Zupacken der Fritz und Lieselotte Hopf-Stiftung (Nördlingen) sowie der Firmen GEDA-Dechentreiter (Asbach-Bäumenheim), Grenzebach Maschinenbau (Hamlar), HARTING (Espelkamp, Nordrhein-Westfalen), Kathrein (Rosenheim und Nördlingen), Märker Zement (Harburg), Ohnhäuser (Wallerstein), Tigra (Oberndorf), Valeo (Wemding) und Zott (Mertingen). Hierfür herzlichen Dank!

|

Abb. 6: Renate Pilz, geschäftsführende Gesellschafterin der PILZ GmbH & Co. KG (Ostfildern), zu Gast bei einem Unternehmerforum im Technologie Centrum Westbayern (TCW). |

Am Rande der Veranstaltung: Übergabe einer Gerätespende für das Demo & Research Center am TCW an den stellvertretenden Landrat Peter Schiele. Von links: Martin Frey (Pilz), Peter Schiele, Renate Pilz und Prof. Dr. Markus Glück (Hochschule Augsburg / TCW).

Vorträge und Tagungsbeiträge

- Traceability in der Automobil- und in der Elektronikindustrie – Kostensenkung durch Rückverfolgung.

- Vortrag Prof. Dr.-Ing. Markus Glück im Rahmen eines Fachforums „Traceability“ auf der Fachtagung „Böblinger Automatisierungstreff“ am 25.03.2010 in Böblingen.

- Demo & Research Center – eine neue Form des Innovationsmanagements, ein neues Serviceangebot und erste Ergebnisse im Umfeld der Hochschule Augsburg.

- Vortrag Prof. Dr. Markus Glück im Rahmen des Fachforums „Gemeinsam Wettbewerbsvorteile schaffen!

- Hochschule und Wirtschaft in Schwaben-Allgäu – Wachstum durch Innovation!“ in Zusammenarbeit mit BayME und vbm am 29.06.2010 in Augsburg.

- Traceability in der Automobil- und in der Elektronikindustrie.

- Vortrag Prof. Dr.-Ing. Markus Glück beim IBS Expertenkreis am 4.11.2010 in Höhr-Grenzhausen.

- Produktion 2020 – MES und Traceability in der Elektronik und Zuliefererindustrie.

- Vortrag Prof. Dr.-Ing. Markus Glück beim IBS Forum „Best Practice in der Elektronikindustrie“ am 7.06.2011 in Eberbach.

- Produktion 2020 – Prozessoptimierung und Harmonisierung des Shopfloors.

- Vortrag Prof. Dr.-Ing. Markus Glück beim IBS Forum „Integriertes Qualitäts- und Produktionsmanagement“ am 17.5.2011 in Nördlingen.

- Industrielle Bildverarbeitung – Leistungsfähige Komponenten und Systemintegration.

- Eröffnungsvortrag Prof. Dr.-Ing. Markus Glück zur gleichnamigen Fachtagung am 12.04.2011 im Technologie Centrum Westbayern in Nördlingen.

- Kamera- und Scannereinsatz zur Bild basierten Roboterführung, Inline Kontrolle und Montageoptimierung mit Industrierobotern.

- Prof. Dr.-Ing. Markus Glück, Benjamin Roßkopf, Josef Wolf, Vortrag und Veröffentlichung beim Internationalen Forum Mechatronik (IFM 2011) in Cham, 21.09.2011.

Quellenhinweise und weiterführende Literatur

- W. Burger, M. Burge, Digitale Bildverarbeitung, Springer-Verlag, 2006.

- A. Donges, R. Noll, Lasermesstechnik (ISBN 3-7785-2216-7) und Physikalische Grundlagen der Lasertechnik (ISBN 3-7785-1320-6).

- M. Glück, MEMS in der Mikrosystemtechnik – Aufbau, Wirkprinzipien, Herstellung und Praxiseinsatz mikroelektromechanischer Sensorsysteme, Teubner Verlag, 2005.

- M. Glück, J. Wolf, B. Lechner, Forschungsaktivitäten und Aufbau eines neuen Labors für industrielle Bildverarbeitung und Lasermesstechnik am Technologie Centrum Westbayern, Forschungsbericht 2010 der Hochschule Augsburg, S. 41–48.

- D. Imkamp et al., VDI Technologie Roadmap „Fertigungsmesstechnik 2020“, veröffentlicht zur Fachmesse CONTROL im Mai 2011.

- E. Schiessle, Industriesensorik – Automation, Messtechnik, Mechatronik; Vogel Fachbuch Verlag, Würzburg (2010).

- Produktbeschreibungen der Firmen KUKA, Pilz, Micro-Epsilon, Balluff, etc. (Internet).

Autoren:

Markus Glück, Hochschule Augsburg und

Technologie Centrum Westbayern

Benjamin Roßkopf

Josef Wolf