MES & SAP für die Metallindustrie

Die Eisengießerei Gienanth setzt in der Produktion auf eine integrierte Gesamtlösung aus SAP & IDAP.mes und schafft damit eine Basis für die durchgängig Digitalisierung der Fertigungs- und Qualitätsprozesse. Das Ziel: die hohen Anforderungen der Metallverarbeitung vollständig abdecken.

Die Gienanth Group betreibt in Deutschland, Österreich und Tschechien insgesamt fünf metallverarbeitende Produktionsstätten; davon drei Eisengießereien. Im rheinlandpfälzischen Werk in Eisenberg ging das Traditionsunternehmen nach der Umstellung auf das ERP-System von SAP jetzt den nächsten Schritt und nutzt ab sofort IDAP.mes, um die komplexen Prozesse in der Produktion besser zu planen, zu steuern und zu optimieren. Ausdrückliches Ziel war es dabei, die neuen, hochagilen MES-Werkzeuge im Zusammenspiel mit dem SAP ERP als ganzheitliche Lösung zu implementieren. Der vollständige Betrieb im Rechenzentrum, also MES und SAP, erforderte darüber hinaus ein stabiles sowie ausgefeiltes Berechtigungskonzept.

Der Go-Live der mehrschichtigen Gesamtlösung verlief erfolgreich

Seit dem 7. Januar 2019 nutzt Gienanth auf MES-Seite an insgesamt 114 Terminals die Module BDE (Betriebsdatenerfassung), MDE (Maschinendatenerfassung), QDE (Qualitätsdatenerfassung), IDE (Instandhaltungsdatenerfassung), MES-BI (Auswertungen & Dashboards) und PRM (Prozessdaten-Management). Hinzu kommen zahlreiche, im Standard integrierte Funktionen. Dazu zählen Materialflusssteuerung, Traceability, Behältermanagement und die Abbildung von Fremdbearbeitungs-Vorgängen genauso wie Mehrmaschinenbedienung, umfangreiche Storno- & Korrekturmöglichkeiten, spezielle Bedienkonzepte, auftragsbezogenes Rüsten und suspekte Menge.

In Kombination mit Konfiguration und Customizing werden so die hohen Anforderungen der Metallverarbeitung vollständig abgedeckt und eine durchgehende Industrie 4.0-Lösung bei Gienanth als Innovationsführer in seiner Branche etabliert.

Maschinen- und Prozessdaten –

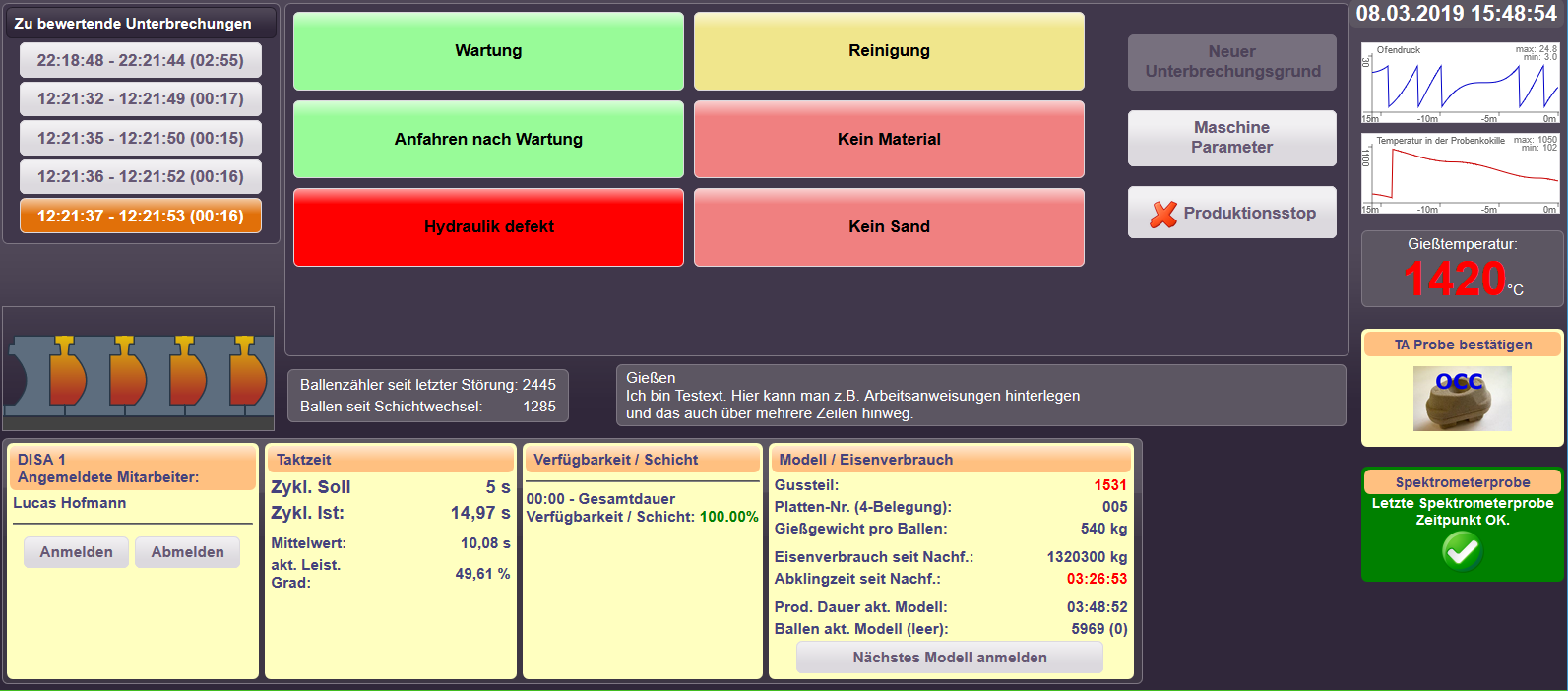

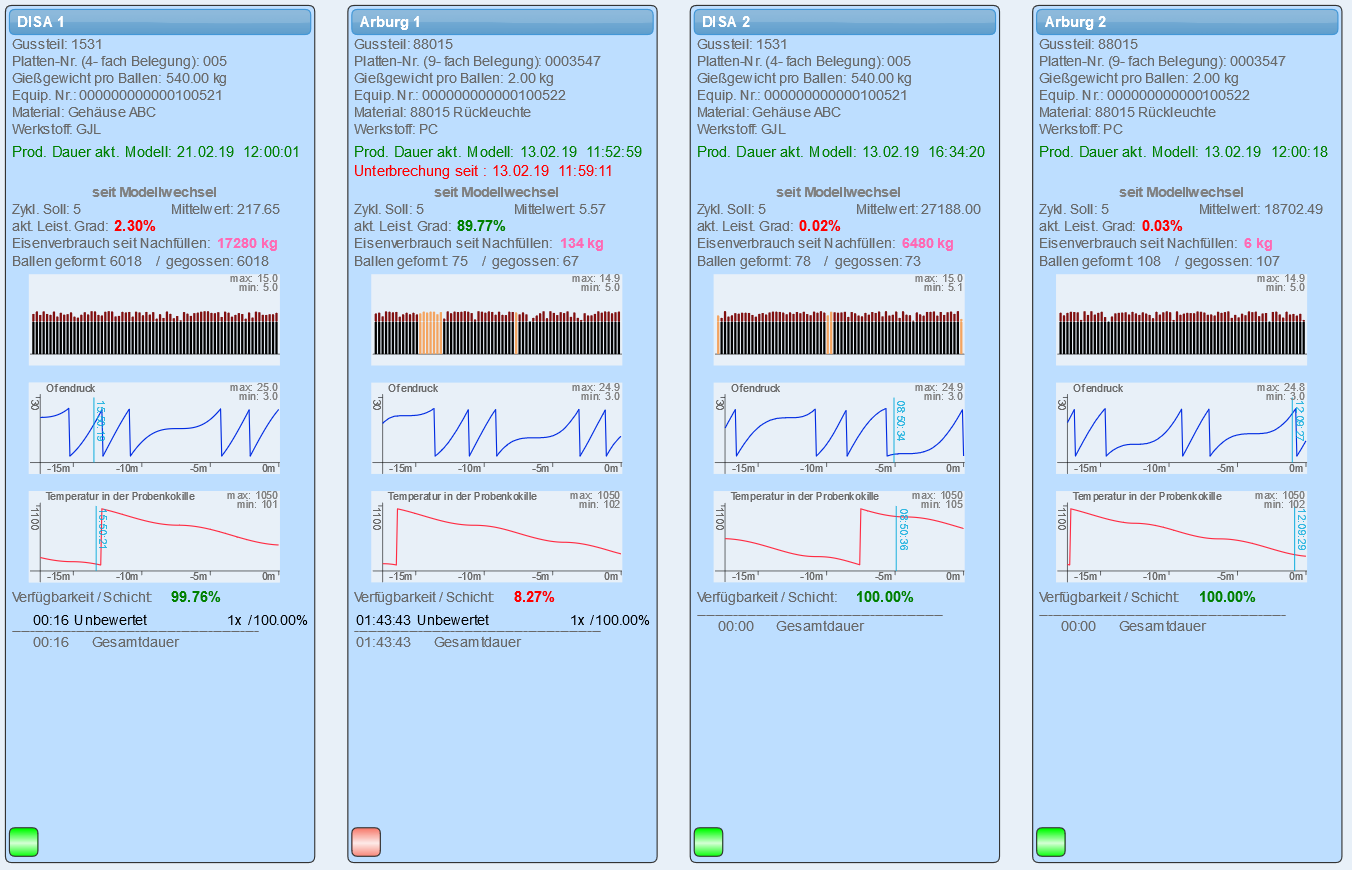

Anbindung von 5 vollautomatischen DISA-Gießanlagen

Die systematische Erfassung und Integration von Maschinendaten spielt bei Gienanth eine große Rolle. Dabei wurden hier unter anderem 5 vollautomatische DISA-Gießanlagen an IDAP.mes & SAP angebunden – inklusive Prozessdaten-Management. So erfassen die mit der SPS Maschinensteuerung vernetzten Sensoren unter anderem den Druck im Vergießofen. Damit wird die Zeit seit dem letzten Einfüllen des Flüssigeisens überwacht. Eine zu lange Standzeit würde sich negativ auf die Qualität der Schmelze auswirken. Und die ist in einer Gießerei von entscheidender Bedeutung.

Grenzwertüberschreitungen werden über Warnleuchten optisch signalisiert und dem verantwortlichen Mitarbeiter zugleich über das System gemeldet. Beides, die Meldungen wie auch die Durchführung der für diesen Fall vorgegebenen Maßnahmen (Schmelze aufzufrischen), müssen quittiert werden. Zudem kann über ein Cockpit jederzeit und von überall mit jedem Endgerät auf sämtliche Maschinenstati, Prozesswerte und Rückmeldedaten zugegriffen werden. Insgesamt wird so ein Reagieren möglich, noch bevor Probleme auftreten. Das hilft Ausschuss, Produktionsstillstände und Schäden an den Anlagen zu vermeiden.

Ebenfalls überwacht wird die Standzeit der Schmelze in der Vergieß-Rinne bei Anlagenstillstand, sowie die Temperatur in der Probenkokille. Letzteres dient als Unterstützung des Werkers bei der fertigungsbegleitenden Qualitätsprüfung. Zudem werden alle mit dem Gesamtprozess verbundenen Störzeiten automatisch erfasst, protokolliert und über manuelle Meldungen am Maschinenterminal den Stillstandsgründen zugeordnet. Mit anderen Worten: OEE-Analysen in Echtzeit.

Bild: Prozessdaten-Management – Prozesssicht an der Maschine (Nachgestellt)

Bild: Prozessdaten-Management – Anlagenübersicht / Meisterbüro (Nachgestellt)

Durchgängige Gesamtlösung aus IDAP.mes & SAP

Neben dem MES-Teil umfasst die Integrationslösung bei Gienanth auch einen umfangreichen SAP-Teil. Oder anders gesagt: Die ERP-Ebene und der Shopfloor werden miteinander verbunden und vernetzt. Im Fokus stehen dabei die Fertigungs- und Qualitätsprozesse. Nicht die Systeme. Konkret heißt das, dass die Berater und Entwickler der IDAP neben IDAP.mes auch die SAP-Logistikmodule PP (Produktionsplanung und -steuerung), QM (Qualitätsmanagement) und PM (Instandhaltung) sowie im Versand die Bundle-Lösung aus SAP WM, IDAP.versandmonitor (Zusatzlösung) und mobilen Scanner-Anwendungen implementiert haben. Die Grundlage für den SAP-Standard ist ein auf Best Practices basierendes ERP-Branchentemplate. So konnte der Aufwand für Planung, Installation, Customizing und Schulung im Vergleich zu einer klassischen Greenfield-Einführung deutlich reduziert werden.

Darüber hinaus vertraut Gienanth auf zwei weitere, smarte Add-Ons made by IDAP: IDAP.planung und IDAP.fremdbearbeitung. Beide Cockpits erweitern den Gesamtnutzen des SAP-Systems hinsichtlich Effektivität und Handling entscheidend. IDAP.planung im Zuge der Kapazitätsplanung und IDAP.fremdbearbeitung bei der Abwicklung geplanter und vor allem ungeplanter externer Bearbeitung – inklusive Bestandsverwaltung und Terminverfolgung.

Beide Unternehmen – Gienanth und IDAP – blicken zufrieden auf ein erfolgreiches Großprojekt zurück. Und es geht weiter: So erfolgt in den nächsten Monaten schrittweise die Anbindung aller Waagen an das MES, der MES-Ausbau auf den Schmelzbetrieb und den Handformguss sowie der Roll-Out auf alle Standorte.

Die Besonderheiten des Projektes

- Mit der Kombination aus Standardmodulen, Konfiguration, Customizing und Funktionserweiterungen deckt IDAP.mes die hohen Anforderungen der Metallverarbeitung vollständig ab

- Mehrstufiger Produktionsprozess

- Anbindung von 5 vollautomatischen DISA-Gießanlagen inklusive Prozessdaten-Management

- Der Betrieb der Best-of-Breed-Gesamtlösung erfolgt vollständig im Rechenzentrum. Die Voraussetzung hierfür: Ein ausgefeiltes & stabiles Berechtigungskonzept.

- Für den Austausch zwischen IDAP.mes und SAP ERP wird erstmals statt NetWeaver® PI die von der All for One Steeb AG etablierte Schnittstelle EDI exakt angebunden – die gleichzeitig ein vollständiges EDI-System zur Anbindung von Kundensystemen ist.

- Die Implementierung der SAP Basis mit FI, AA, CO, SD und MM erfolgte 2012 durch die All for One Steeb AG – zu der die IDAP seit vielen Jahren eine enge partnerschaftliche Verbindung pflegt

Der Nutzen für Gienanth

- Optimale Integration in das SAP ERP & Reduzierung der Komplexität (Anzahl Systeme und Datenbanken)

- Echtzeitsicht, Prozessklarheit und absolute Transparenz in der Produktion – jederzeit aussagefähig auch gegenüber Kunden

- Hohe Akzeptanz bei den Werkern und damit „aktive“ Rückmeldungen

- Online-Bestandsführung (WIP) und Materialverfolgung innerhalb der Produktion (in SAP nicht möglich); Minimierung von Beständen und Durchlaufzeiten & Tracebility

- Reduzierung fehleranfälliger manueller Abläufe und Erfassungen (z.B. Lohnscheine) & weniger „Papierprozesse“ (z.B. Ausdrucken von Produktionslisten)

- Automatische Erfassung von Maschinendaten & Mehr Prozesskontrolle

- Fehlervermeidung durch logische Prüfungen direkt bei der Buchung

- Auflösung der Black Box „Fremdbearbeitung“ (Transparenz in Kosten und Beständen)

- Durchgängige Planung über alle Fertigungsstufen

- Integrierte Analysen und Berichte (KPIs für Gießereien / OEE-Dashboard)

- Eine solide Basis für weitere Industrie 4.0-Projekte

IDAP Informationsmanagement GmbH

Leyboldstraße 12

50354 Hürth

Deutschland

Phone: +49 (0) 2233 93210-0

Fax: +49 (0) 2233 93210-20

E-Mail: info@idap.de

Web: www.idap.de