Die Alfred Härer GmbH vertraut JOBDISPO: Geplant wird ausschließlich automatisch!

„Wir machen nichts!“ – Frei nach diesem Motto überlässt die Alfred Härer GmbH aus Lorch, in der Nähe von Stuttgart JOBDISPO MES die Verplanung ihrer Aufträge und ist überzeugt, dass der Mensch gegenüber der Software nicht der bessere Planer ist. Das System weiß wie die Maschinen optimal belegt werden sollen und reduziert die Liegezeiten um ein Vielfaches!

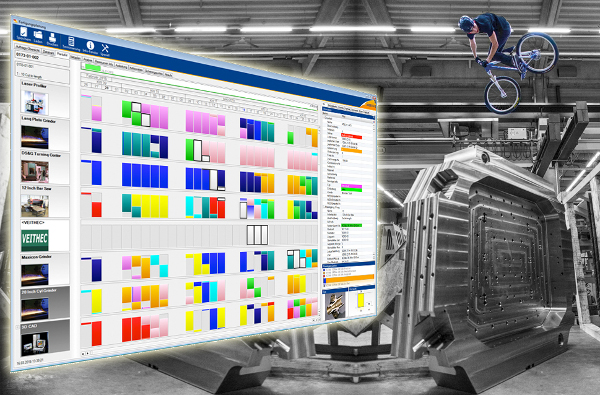

Die Alfred Härer GmbH war und ist ein Familienbetrieb und legt neben der technischen Präzision höchsten Wert auf ihre Mitarbeiter. Alle gehören zur „Härer Familie“! 1958 startete Alfred Härer in einem Bauwagen in Schorndorf mit einer kleinen Fräs- und einer Ständerbohrmaschine. Heute beschäftigt das schwäbische Unternehmen bereits rund 60 Mitarbeiter, davon arbeiten fast 50 in der Produktion, dazu gibt es im Moment 8 Azubis. Der Umzug nach Lorch war 1979 aus Expansionsgründen notwendig. Auch hier werden die Fertigungsflächen weiter vergrößert. Denn auch die 2011 gegründete haero carbon GmbH für Carbonteile (auch Sport-/Freizeitbereich) nimmt ihren Platz in Anspruch. Die Produkte der Alfred Härer GmbH kommen zu 90% aus dem Bereich Druckguss, der übrige Teil aus dem Spritzguss. Produziert wird vor allem für die Automotive Branche. Zu den Kunden gehören u. A. Audi, BMW, DAIMLER, General Motors, VOLVO und VW; auch SIEMENS vertraut auf die Leistungen von Härer. Zu den kontur- und formgebenden Produktionsteilen gehören sowohl Strukturteile für die Karosserie, Ölwannen und Zylinderkopfhauben, als auch Werkzeuge für die Carbonbauteile von haero carbon. Die Fertigung erfolgt nach Kundenspezifikation, auf 14 Maschinen (3- bis 5-Achs Simultanfräsen, Erodieren & Elektroden), im 2-Schicht Modell (7 Teams). Jeder Auftrag durchläuft die komplette Prozesskette, von der Konstruktion bis zur Fertigstellung. Man bekommt alles aus einer Hand. Die Kernkompetenz der Alfred Härer GmbH ist ihr Know-How und ihre Werkzeugstrategie, deswegen gilt Härer auch nicht als reiner Fräsbetrieb, sondern als Werkzeug- und Formenbauer, der auch größten Wert auf seine Konstruktion legt. All das macht Härer aus und ergibt Innovation 100% „Made in Germany“. Im Schnitt beträgt die Durchlaufzeit pro Bauteil 10-12 Wochen, was sich im Laufe der Jahre sehr stark verkürzt hat. Dies erhöht den Druck immens, da teilweise die Materialbeschaffung schon 10 Wochen in Anspruch nimmt. 30-35 Aufträge befinden sich zeitgleich in der Produktion und beinhalten pro Teil ca. 8 Hauptarbeitsgänge, die aber teilweise nochmals bis zu 10 Programmpakete beinhalten. Das alles kann JOBDISPO abbilden.

Alfred Härer GmbH – Präzision, Qualität und Innovation aus Lorch

Herausforderung

Die Fürsorgepflicht in dem „Familienbetrieb“ hat hohe Priorität und trotzdem muss man sich im Wettbewerb behaupten. „Dort eine Stabilität reinzubringen und sich immer wieder anzupassen, ist die größte Herausforderung,“ erklärt Herr Härer. Ein passendes System war nötig, um unter anderem Kapazitätsprobleme aufzuzeigen und den Arbeitsaufwand zu erkennen. Früher wurde der Fertigungsstand mit Magnettafel und Excel dargelegt. Das muss besser gehen und genau dafür hat Härer seit 2008 JOBDISPO.

Auswahl

Der Generationswechsel in der Fertigung verlangte schließlich auch eine Umstellung im Bereich Software. Es galt ein eigens programmiertes System zu integrieren, das JOBDISPO mit Daten füttert. Durch Fallbeispiele wurden die Softwareanbieter innerhalb von drei Monaten immer weiter reduziert und schließlich waren die offene Datenbankstruktur und die flexiblen Schnittstellen von JOBDISPO ausschlaggebend für die Entscheidung.

Einführung

„Das erste halbe Jahr war schwierig und sehr trocken, aber natürlich schon besser als mit Excel,“ erinnert sich Herr Härer. „Im 2. Halbjahr waren die ersten Vorteile dann deutlich zu erkennen. Man darf einfach nicht aufgeben und muss auch den Kampf mit den Mitarbeitern aushalten, denn spätestens im 3. Jahr hat niemand mehr JOBDISPO in Frage gestellt,“ so Herr Härer weiter.

JOBDISPO unter Werkzeugen, Formen und Carbon

Nutzen

„Der richtige Benefit kam nach ca. einem Jahr. Die Reduzierung der Liegezeiten brachte uns wohl den größten Vorteil. Durch den gewonnenen Überblick über alle Stücklisten, Positionen und Arbeitsgänge wurden die Kapazitäten deutlich. Ganz wichtig ist allerdings, dass man dem System vertraut und es einfach machen lässt. Sind alle Daten erfasst, läuft alles automatisch. Wir machen nichts. Wir geben nicht mal den frühesten Start vor. Der Mensch ist nicht der bessere Planer, das muss man einfach akzeptieren und verinnerlichen,“ macht Herr Härer deutlich. Auch die Visualisierung im Einkaufswesen hat sich deutlich verbessert. „Einkaufsteile werden auftragsbezogen terminiert und stehen in Abhängigkeit zu allen werkzeugrelevanten Positionen. Diese Relation konnte früher nicht visualisiert werden,“ erklärt Herr Härer. Alles in allem wurde mit JOBDISPO nicht nur die Durchlaufzeit reduziert, sondern auch die Transparenz und dadurch die Flexibilität gesteigert. Auf Grund dessen können natürlich mehr Projekte durchgeführt werden, die wiederum einen höheren Umsatz generieren. „Die Auskunftsfähigkeit gegenüber den Kunden die wir mit JOBDISPO gewonnen haben, ist sehr wichtig und wir können diese nun exakter informieren, da wir jetzt ca. 7 Wochen früher wissen was los ist,“ bestätigt Herr Härer.

Ausblick

Sich immer wieder den Gegebenheiten am Markt anpassen zu können bleibt weiterhin das wichtigste Ziel. „Ohne diese Art von Planung, die wir gemeinsam mit JOBDISPO verwirklichen, wäre das gar nicht möglich,“ erklärt Herr Härer. Zusätzlich zu den bereits genutzten Modulen ERP, MES, MDC + EAI wird demnächst für eine noch bessere Übersicht in allen Abteilungen das Fertigungs-PlugIn und eine MDE „light“ Version von der FAUSER AG für die automatisierte Erfassung der Teile installiert, damit man das Know-How der Mitarbeiter noch besser einsetzen kann.

FAUSER AG

Talhofstr. 30

D-82205 Gilching

DEUTSCHLAND

Telefon: +49 81 05 77 98 – 0

Telefax: +49 81 05 77 98 – 77

E-Mail: info@fauser.ag

Web: www.fauser.ag