Kopplung von MES und CAQ sichert konsequent die Produktqualität!

Die meisten der von der Wilhelm Schumacher GmbH (WSH) im nordrhein-westfälischen Hilchenbach gefertigten Verbindungselemente werden von Premium-Herstellern wie BMW, Daimler und Porsche im Automobilbereich oder Miele und Liebherr in der Hausgeräteindustrie verbaut. Es ist klar, dass diese Kunden die „Messlatte für Qualität sehr hoch legen“. Die Qualität der täglich rund 4,5 Millionen produzierten Schrauben und Kaltformteile sichert das Traditionsunternehmen daher mit einem umfassenden Qualitätsmanagementsystem ab, in das auch die seit vielen Jahren installierte MES-Lösung SK-go!® von Schwer + Kopka eingebunden ist. Alle gut 75 Produktionsanlagen sind über die Schwer + Kopka Maschinenterminals mit integrierter Prozessüberwachung an das Firmennetz angeschlossen und tauschen umfangreiche Betriebsdaten mit dem ERP- und dem CAQ-System aus.

Traditionell wird die Qualität der Verbindungselemente neben der maschinenintegrierten Prozessüberwachung über fertigungsbegleitende SPC-Prüfungen kontrolliert. Im Rahmen der Werkerselbstprüfung kommen bei WSH so 900 Stichproben am Tag zusammen. „Ein Hauptproblem in der Vergangenheit war, dass unser CAQ-System nach dem vorgeschriebenen Prüfintervall eine Stichprobenkontrolle verlangte, obwohl die Maschine vielleicht gar nicht den vollen Intervall gefertigt hatte“ erinnert sich Dirk Heles, Leiter des Qualitätsmanagements. „Die Fälligkeitsanzeige des CAQ-Systems war so oft nicht synchron mit dem tatsächlichen Geschehen an der Maschine und zudem für die Werker an ihrem Arbeitsplatz nicht sichtbar. Gerade bei unserer üblichen Mehrmaschinenbedienung waren die Werker unsicher, wann die Prüfungen wirklich fällig waren. Ereignisse wie Schichtwechsel, Werkzeugbruch oder Umrüsten sorgten zusätzlich für unregelmäßige Prüfintervalle.“ Abhilfe schaffte hier die Kopplung von MES mit CAQ, wodurch die Prüffrequenz nun durch die tatsächliche Maschinenlaufzeit bestimmt wird. Nur wenn alle geforderten Prüfungen zeitgerecht stattgefunden haben, wird weiter produziert, ansonsten folgt der sofortige Maschinenstopp.

Mike Loske, stellv. Meister, sieht an seinem Maschinenterminal, dass die nächste SPC-Prüfung fällig ist.

MES steuert die Prüfintervalle

Sobald der Werker an seinem S+K Maschinenterminal einen Auftrag anmeldet, wird umgehend das CAQ-System informiert und es erzeugt anhand von Auftrags- und Artikelnummer den zugehörigen Prüfauftrag. Nach erfolgter Erstteilprüfung erhält MES eine Rückmeldung und gibt die Maschine zur Produktion frei. Geschieht diese nicht rechtzeitig nach Ablauf einer vorgegeben Karenzzeit, stoppt die Maschine. Das gleiche gilt nach einem Werkzeugbruch, um auch in diesem Fall sicher zu stellen, dass der Prozess vollständig überwacht wird. Die Aufforderung zur nächsten Qualitätsprüfung verlagert sich an die jeweiligen Maschinenterminals. Auf dem Terminal wird die Soll- und Istzeit einschliesslich verbleibender Restzeit des Prüfintervalls angezeigt, die nun mit der Maschinen-Echtlaufzeit gekoppelt ist. So weiß der Werker genau, wann die nächste Prüfung fällig ist und kann sich entsprechend darauf einstellen.

Auszug aus dem Produktprogramm der Wilhelm Schumacher GmbH

Blick in die Produktion

Fehlende und fehlerhafte Qualitätsprüfung stoppt die Maschine

Nach Ablauf des Prüfintervalles erscheint auf dem Maschinenterminal die Meldung „SPC-Prüfung erforderlich“. Für den Mitarbeiter beginnt nun eine genau festgelegt Pufferzeit, in der er die Prüfung durchführen muss. „Ist die Karenzzeit verstrichen und er hat die Prüfung nicht vorgenommen, stoppen wir automatisch die Maschine“ beschreibt Dirk Heles die konsequente Umsetzung der Qualitätsphilosophie bei WSH. „Gleiches gilt, wenn die Messwerte außerhalb der vorgeschriebenen Toleranzen liegen. Eine Freigabe der Maschine erfolgt erst dann, wenn eine neue i.O.-Prüfung vorgenommen wurde und das MES eine entsprechende Bestätigung von CAQ erhalten hat.“

Prüffrequenzüberwachung mit vollständigem Nachweis

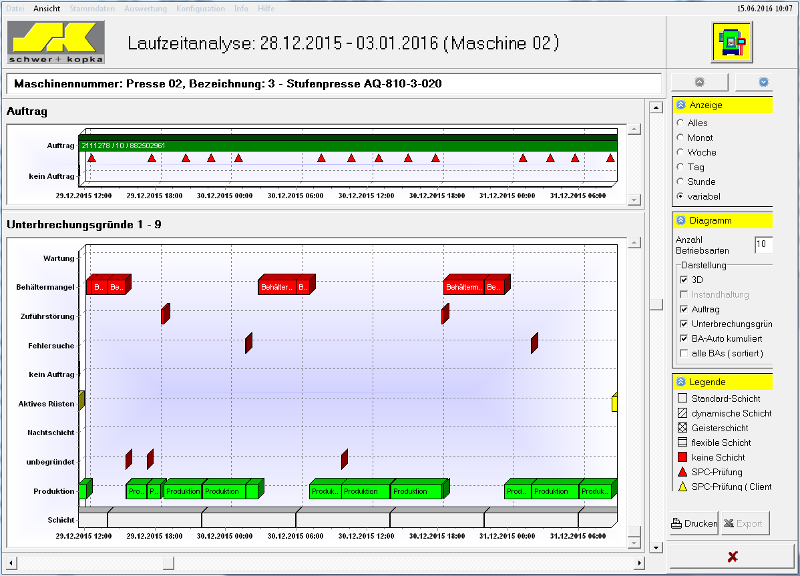

Das Profil eines Auftrags dokumentiert vollständig die Rüst-, Lauf- und Stillstandszeiten der Maschine, die Störgründe und die Zeitpunkte der erfolgten SPC-Prüfungen.

„Heute können wir bei Audits leicht nachweisen, dass wir die vorgeschriebenen Prüfungen zu 100 % eingehalten haben“ erläutert Dirk Heles einen entscheidenden Vorteil der installierten Lösung. „Das SK-go!®-System zeigt uns für jeden Auftrag in einer Grafik das Stop/Go-Verhalten der Maschine und die zugehörigen Prüfzeitpunkte. Damit ersparen wir uns viele unangenehme Nachfragen, wenn sich durch Maschinenstillstände die Prüfzeitpunkte verschieben!“

Ausbau der Datenerfassung ist im vollen Gange

Im Zuge des hohen Qualitätsanspruches der WSH wird der eingeschlagene Weg konsequent weiter beschritten. Die MES-Lösung SK-go!® wurde bereits mit dem Modul zur vorausschauenden Instandhaltung erweitert. Im weiteren ist geplant, eine vollständige Archivierung aller Prozessdaten mit dem Modul PTO vorzunehmen, das die umfassende Rückverfolgung aller Kundenaufträge ermöglicht. „Bei Kundenaudits punkten wir schon jetzt regelmäßig mit unserem ganzheitlichen Qualitätsansatz!“ freut sich Dirk Heles.

Firmenprofil:

Mit ca. 190 Mitarbeitern produziert das im Jahre 1906 gegründete Unternehmen Wilhelm Schumacher GmbH (WSH) qualitativ hochwertige Schrauben und Verbindungselemente. Aus rund 8.000 Tonnen Kaltformdraht werden pro Jahr über 1 Milliarde Artikel auf hochautomatisierten Anlagen unter strengsten Qualitätsvorgaben produziert.

Zum Kundenkreis gehören Automobilhersteller im Premiumbereich sowie namhafte Automobilzulieferer vorwiegend der ersten und zweiten Ebene. Darüber hinaus zählen Hersteller hochwertiger Hausgeräte zum Kreis der Abnehmer ebenso wie der qualifizierte Fachgroßhandel, über den die Produkte in diverse Branchen einfließen.

Schwer + Kopka GmbH

Herknerstrasse 4

88250 Weingarten

Deutschland

Tel. (+49) 0751 – 56 164 0

Fax (+49) 0751 – 56 164 10

E-Mail: mail@sk-gmbh.de

Web: www.schwer-kopka.de