Maschinenanbindung an MES – alle Standards sind vorhanden!

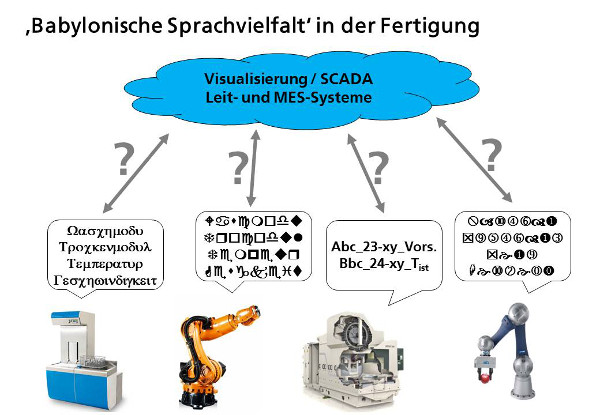

Ziel der Maschinenanbindung nach dem PLUG-and-WORK-Prinzip ist es, die Aufwände zur Verbindung von Maschinen an ein übergeordnetes MES-System drastisch zu reduzieren. Heutige manuelle Konfigurationsarbeiten können sich Anlagenbetreiber, Maschinenbauer und MES-Anbieter nicht mehr leisten.

Damit PLUG-and-WORK funktioniert, benötigen Maschinen und Anlagen sowie Automatisierungskomponenten Selbstbeschreibungen, und zwar möglichst in standardisierter Form. Jedes MES, das diesen Standard ‚versteht‘, kann sich dann aus diesem Datenhaushalt bedienen. Und das nicht nur bei der Erstinbetriebnahme, sondern bei jeder Änderung.

Änderungen ergeben sich beispielsweise

- aufgrund von eingebetteter Software in Feldgeräten, die über den Feldbus verbunden sind, z.B. in Sensoren, Aktoren, Antrieben, Ventilen, etc.,

- an der steuernden Software von Maschinen und Anlagen, z.B. speicherprogrammierbaren Steuerungen (SPSen),

- an der Informationstechnik, die den unmittelbaren Anlagensteuerungen überlagert ist (Visualisierung/SCADA, Leit- und MES-Systeme).

Durchgängiges PLUG-and-WORK von der Maschinenkomponente bis zur Steuerung ist heute schon möglich, und zwar unter Nutzung offener Standards, die bereits heute in der Industrie eingesetzt werden. Maschinen und Komponenten eines Produktionssystems verfügen dann über eine USB-ähnliche Schnittstelle: Die steuernde Software erkennt neue oder geänderte Elemente und überträgt alle benötigten Informationen zur automatischen Integration in die angeschlossenen IT-Systeme. Dass dieser Ansatz auf Basis offener Industriestandards, z.B. AutomationML™ und OPC-UA, funktioniert, haben wir am Beispiel der IT-Systeme der ProVis-Familie (bei Daimler Bremen und Wörth produktiv im Einsatz) erfolgreich bewiesen. Auch die Fa. cjt Systemsoftware AG hat für das Siemens WinCC-System die IOSB-Technologie erfolgreich erprobt.

Wir können heute bereits Anlagen- und Steuerungsinformationen auslesen, in ein standardisiertes Format überführen und daraus alle relevanten Informationen zur automatischen Konfiguration von Leitsystemen ableiten. Das Engineering von Leitsystemen kann bis hin zur Generierung von Prozessführungsbildern mit allen relevanten Anbindungsinformationen automatisiert werden.

Inzwischen sind wir mit funktionierenden Softwarelösungen in Industrieprojekten am Markt. Dort liefern wir Lösungsbausteine zur Selbstbeschreibung von Maschinenkomponenten und Maschinensteuerungen. Die Technologien sind schon so weit entwickelt, dass das ‚Einklinken‘ in das Produktionssystem nur autorisierten Teilnehmern (Komponenten, Maschinen und IT-Systemen) erlaubt ist und dass die Kommunikation der Fähigkeiten verschlüsselt wird.

Mit diesen Lösungen sparen Anlagenbetreiber, Systemintegratoren, Maschinen- und Anlagenbauer, Komponentenhersteller und Anbieter produktionsnaher IT-Systeme nachweislich Engineering-Aufwände bei

- der Inbetriebnahme von Maschinen und Anlagen

- bei Änderungen in der Produktion.

Aktuell stellen wir eine Hardware bereit („PLUGandWORK-Cube“), mit der produzierende Unternehmen ihre Maschinen nachrüsten können, so dass sie den Kommunikationsstandard OPC UA ’sprechen‘, und zwar inclusive (NEU!) der Gerätebeschreibung als AutomationML-Modell.

Ohne Mitarbeit in der Standardisierung wird das Ziel der universellen Schnittstellen in Industrie 4.0 nicht zu erreichen sein. Darum arbeiten wir schon lange in diversen nationalen und internationalen Standardisierungsgremien mit. Mit AutomationML™ entwickeln wir mit nationalen und internationalen Partnern einen Standard zum Engineering von Produktionsanlagen, mit dem der beschriebene durchgängige Datenaustausch unabhängig von Softwarewerkzeugen möglich ist. Die Lösungen sind also international einsetzbar und erste Erfolge der Standardisierung liegen bereits vor. So sind AutomationML und OPC-UA inzwischen IEC-Normen, es existiert eine VDI 5600-Blatt 3 für den Datenaustausch zwischen Anlagen und MES und der MES-D.A.CH.-Verband hat unter Nutzung unserer Lösungen die UMCM-Schnittstelle veröffentlicht.

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

Geschäftsfeld Automatisierung

Fraunhoferstraße 1

76131 Karlsruhe

Deutschland

Phone: +49 (0)721 6091 477

Fax: +49 (0)721 6091 413

E-Mail: olaf.sauer@iosb.fraunhofer.de

Web: www.plugandwork.fraunhofer.de