„Produktionsdaten direkt in die Chefetage“

Mit MES-Lösungen können Produktionsdaten zu wertvollen Informationen für das Management verdichtet werden. Allerdings herrscht in der Produktionswelt ein Datenwirrwarr. Die Frage, die sich stellt, lautet: Wie können die Produktionsdaten ohne großen Aufwand in MES und ERP-Systeme transferiert werden? Christian Nomine von Mitsubishi Electric hat dafür eine Antwort parat.

Die Erhöhung der Produktionseffizienz ist das entscheidende Kriterium für Fertigungsbetriebe in Zeiten von zunehmendem globalen Wettbewerb. Größere Variantenvielfalt, die bis zur Losgröße 1 reicht, steigende Qualitätsanforderungen sowie geringerer Energieverbrauch und höhere Ressourceneffizienz sind die Anforderungen vor denen Produktionsverantwortliche stehen. Allein mit Automatisierungstechnik lassen sich diese Aufgaben nicht mehr erfüllen. In Hochtechnologiebranchen wie der Automobilindustrie wurden die Potenziale, die automatisierte Produktionsabläufe bieten, bereits nahezu ausgereizt. Vor diesem Problem standen auch die Fertigungsbetriebe von Komponenten der Elektro- und Automatisierungstechnik des Konzerns Mitsubishi Electric. „Nahezu die kompletten Fertigungslinien für unsere Produkte sind mit hauseigener Automatisierungstechnik ausgestattet“, weiß Christian Nomine, Business Development Manager Solutions Industrial Automation.

Konsequente Optimierung aller Produktions- und Geschäftsprozesse

Trotz hohem Automatisierungsgrad müssen die Produktionseffektivität weiter erhöht, die Prozesse noch transparenter gestaltet und die Stillstandszeiten minimiert werden. Zu den weiteren Zielen gehört die Minimierung von Produktionsfehlern. Zur Erreichung dieser Ziele wurden laut C. Nomine bisher viele Aktionen manuell ausgeführt. Wie in vielen anderen Fertigungsunternehmen war die unzureichende informationstechnische Verbindung zwischen Produktion und Unternehmensleitung eine Schwachstelle. Was bisher fehlte, waren durchgängige elektronische Tools. Weitere Produktivitätsreserven liegen vor allem in der konsequenten Optimierung aller Produktions- und Geschäftsprozesse durch Echtzeitkommunikation und ein unternehmensweites Informationsmanagement.

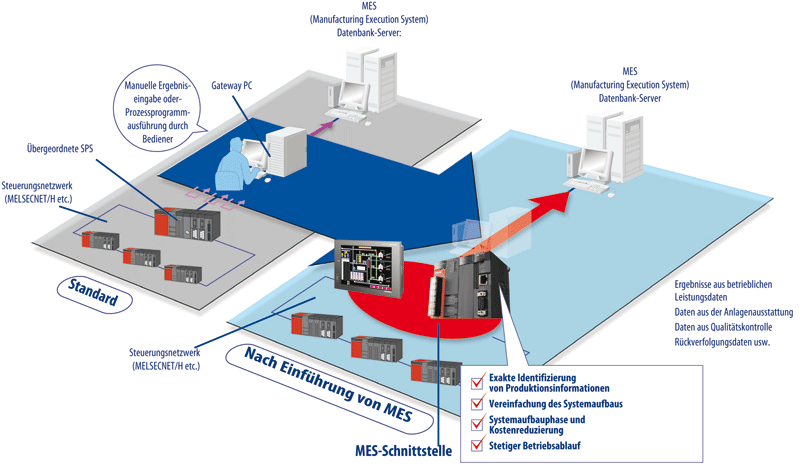

Selbst dort, wo der Datenaustausch bereits weitgehend elektronisch abläuft, behindern schlecht integrierte oder komplexe IT-Systeme die Kommunikation. Konventionell aufgebaute Informationssysteme leiten die Daten aus der Steuerungsebene via OPC-Schnittstelle zunächst zu einem Rechner in der Produktion, wo sie erst konvertiert werden müssen, bevor sie über das Firmennetzwerk in die zentrale Datenbank gelangen. Der Rechner fungiert also als Gateway zwischen den verschiedenen Kommunikationsnetzen, die mit unterschiedlichen Protokollen arbeiten. „Neben den Investitionen in die Hardware erfordert dieser Umweg über einen Rechner einen erheblichen Aufwand im Softwareengineering“, stellt C. Nomine heraus. „Ständig müssen neue Versionen von Betriebssystemen, Virenscannern und ähnlichem in der Produktionsumgebung eingespielt werden.“

Alle Produktionsdaten im Zugriff

Für Mitsubishi Electric lag es nahe, zuerst die eigenen Produkte entsprechend zu erweitern, um einen nahtlosen Datenfluss zu ermöglichen: So wurden in MELSEC-Steuerungen und in die GOT1000-Bediengeräte Datenbankanbindungen implementiert, die es ermöglichen, wichtige Produktionsdaten an die übergeordneten Leitwarten zu übergeben, denn transparente, verlässliche und möglichst zeitnah erhobene Daten aus der Produktion sind unerlässlich für die Produktionsoptimierung. Auf der Suche nach mehr Effizienz sind Unternehmen, die schnell und gezielt auf gesicherte Informationen zugreifen können, klar im Vorteil. Das MES Interface Modul für die modulare Steuerung MELSEC System Q und die MES Interface Funktion der GOT1000- Bediengeräteserie haben sich schon in vielen Anwendungen bewährt. „Der nächste konsequente Schritt stellt ein Interface dar, welches auch Daten von Fremdsteuerungen bearbeitet und übergeben kann“, betont C. Nomine weiter. Erst ein solches Interface ermöglicht einen reibungslosen Informationsfluss entlang der gesamten Prozesskette. Vollständige und in Echtzeit verfügbare Informationen aus der Produktion schaffen die Basis für fundierte Entscheidungen und ermöglichen die Optimierung der Abläufe vom Auftragseingang über die Produktionssteuerung bis hin zum fertigen Produkt. Die stetig steigende Datenflut lässt sich in Zukunft nur mit einfachen, aber leistungsfähigen Informationstechnologien sicher beherrschen.

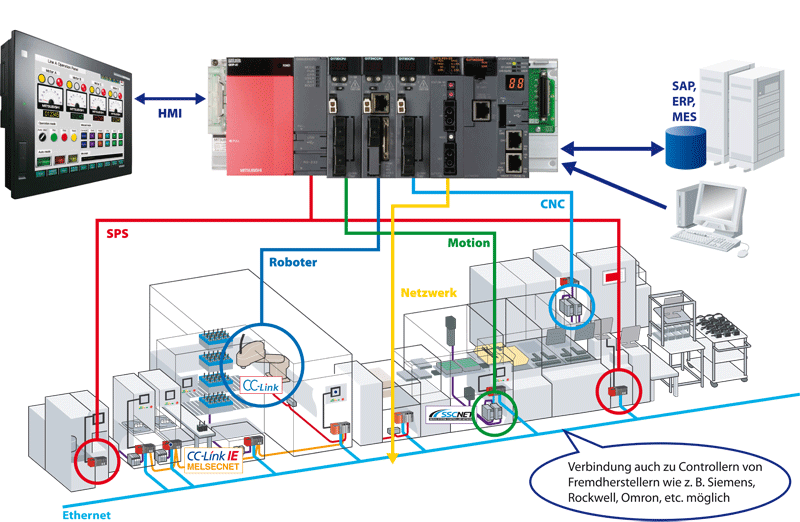

„Um Produktionsdaten direkt aus der Steuerung mit allen gängigen Datenbanksystemen auszutauschen, haben wir daher zusammen mit dem Partner ILS Technology das MES-IT Interface Modul eingeführt“, berichtet der Automatisierungsspezialist. Das MES Interface Modul ist als Schnittstelle für die unternehmensweite Kommunikation unterschiedlicher Automatisierungssysteme konzipiert. Kern der Technologie ist der für die Hochsprachenprogrammierung in C/C++ ausgelegte C-Controller von Mitsubishi Electric mit der entsprechenden Modulsoftware. C. Nomine: „Die Software stellte unser Partner ILS Technology zur Verfügung, der damit auch das Know-how einbrachte, Protokolle von Fremdherstellern zu unterstützen.“ Das Mikroprozessormodul für die iQ Platform wird einfach auf den Baugruppenträger gesteckt. Die C-Controller-Technologie wird ständig weiterentwickelt. In Kürze steht ein neues Hardware-Modul zur Verfügung, welches deutlich erweiterte Prozessorleistung und mehr Speicherplatz mitbringt.

„Der Datenaustausch mit den Steuerungen erfolgt über einen gemeinsamen Hochgeschwindigkeitsrückwandbus, die Kommunikation mit vorhandenen Fremdsteuerungen und den übergeordneten Managementsystemen über Ethernet-TCP/IP“, erklärt der Mitsubishi- Experte. „Die Treiber der wichtigen Steuerungen sind bereits im Modul implementiert und müssen nur noch lizensiert werden. Darüber hinaus werden kontinuierlich Treiber für weitere Protokolle entwickelt und zur Verfügung gestellt. Auch Sonderwünsche können schnell umgesetzt werden.“ „Bei den auf dem Gateway-Ansatz basierenden Lösungen werden die Steuerungen mit hohem Datenverkehr belastet, da ständig Daten im Polling-Verfahren gesendet und empfangen werden“, erklärt der Business Development Manager. Das MES-IT-Modul verringert den Datenverkehr deutlich, da Daten eventbezogen bzw. per genauer Definition abgerufen werden können. Dabei kann ein Modul Daten von Steuerungen diverser Fremdhersteller parallel verarbeiten.

„Der Datenaustausch mit den Steuerungen erfolgt über einen gemeinsamen Hochgeschwindigkeitsrückwandbus, die Kommunikation mit vorhandenen Fremdsteuerungen und den übergeordneten Managementsystemen über Ethernet-TCP/IP“, erklärt der Mitsubishi- Experte. „Die Treiber der wichtigen Steuerungen sind bereits im Modul implementiert und müssen nur noch lizensiert werden. Darüber hinaus werden kontinuierlich Treiber für weitere Protokolle entwickelt und zur Verfügung gestellt. Auch Sonderwünsche können schnell umgesetzt werden.“ „Bei den auf dem Gateway-Ansatz basierenden Lösungen werden die Steuerungen mit hohem Datenverkehr belastet, da ständig Daten im Polling-Verfahren gesendet und empfangen werden“, erklärt der Business Development Manager. Das MES-IT-Modul verringert den Datenverkehr deutlich, da Daten eventbezogen bzw. per genauer Definition abgerufen werden können. Dabei kann ein Modul Daten von Steuerungen diverser Fremdhersteller parallel verarbeiten.

Das von Mitsubishi Electric weltweit angebotene MES-IT-Modul ermöglicht auf einfache Weise die horizontale Integration. Der mit dem Modul ermöglichte Wegfall der Gateway-Rechner in der Produktion spart erhebliche Kosten für die technische Ausrüstung und Programmierung sowie die erforderlichen OPC-Server. „Für unser MES-IT-Modul sind keine IT-Spezialisten erforderlich“, so der Manager. „Die Betreuung kann auch ein Elektriker übernehmen.“ Darüber hinaus bietet das Modul einen besseren Schutz sensibler Daten vor Missbrauch und unerwünschtem Zugriff von außen und innen. „Das auf dem Echtzeit-Betriebssystem VxWorks basierende MES-IT-Modul ist weniger anfällig für Manipulationen als herkömmliche PC-Umgebungen“, betont C. Nomine. „Sollte doch mal ein Modul ausfallen, muss nur die Compact-Flash-Karte in ein neues System gesteckt werden. Somit kann über Jahrzehnte hinweg ein solches System wartungsfrei und kosteneffektiv betrieben werden.

Nützliche Lösungen mit dem e-F@ctory Partnerkonzept

Gemeinsam mit dem Partner MPDV Mikrolab hat Mitsubishi Electric ein Konzept entwickelt, welches auf der einen Seite mit der iQ Platform und seinem MES-IT die Hardware bietet, um diese relevanten Daten aus der Produktion zu sammeln und mit dem HYDRA MES die Software, um diese Daten zu verdichten, zu speichern und auszuwerten. „Damit stehen Anwender Systeme zur Verfügung, mit denen sie aus der vorhandenen Datenflut wertvolle Informationen generieren, die als Entscheidungsgrundlage für das Management genutzt werden können“, ergänzt C. Nomine.

Eine weitere Partnerschaft wurde mit Felten Automation geschlossen: Durch die steigenden Energiepreise und strenge gesetzliche Vorgaben schlummern nicht nur in energieintensiven Prozessen und Verfahren erhebliche Einsparpotenziale. Zur Ausschöpfung dieser Potenziale ist ein möglichst umfassendes Energiemanagement erforderlich. „Von Felten Automation steht eine Energiemanagement-Software zur Verfügung, die über das MES-IT Modul Zugriff auf alle wesentlichen Energiedaten aus der Produktion erhält“, berichtet der Mitsubishi-Manager. „Und dies, ohne Aufbau einer neuen Infrastruktur über bereits vorhandene Steuerungssysteme.“ Der Energieverbrauch lässt sich so kostengünstig erfassen und analysieren, um so den Energieverbrauch zu optimieren.

Direktes Feedback an SAP

Eine Weiterentwicklung der Technologie stellt das MES-IT Interface Modul für SAP-Umgebungen dar. Dieses eignet sich für Unternehmen mit komplexen IT-Landschaften, die ihre Prozesse individuell integrieren möchten. Zur standardisierten Übertragung von Echtzeitdaten nutzt es offene, betriebswirtschaftlich orientierte Programmierschnittstellen für den externen Zugriff auf die Geschäftsprozesse und die Daten von SAP-Systemen ohne zusätzliche Datenbanken.

Noch einen Schritt weiter geht die in Zusammenarbeit mit dem Systeminte- grationsunternehmen und Associate Partner der Future Factory Initiative von SAP Research, ubigrate aus Dresden. Sie entwickeln MES-Lösungen im Rahmen des Partnerprogramms „e-F@ctory Alliance“. Diese basieren auf einer leistungsfähigen Softwareplattform des Unternehmens und nutzt neben dem C-Controller als Standardbaustein der modularen Steuerungstechnik auch die Kommunikationssoftware EZSocket von Mitsubishi Electric. Diese Kombination ermöglicht eine direkte Anbindung der iQ Platform an etablierte SAP-Schnittstellen und damit die reibungslose Übertragung von Echtzeitdaten. Darüber hinaus bietet die Softwareplattform von ubigrate bereits komplett fertige Grundfunktionen für einzelne SAP-Module. Diese Bausteine lassen sich je nach Anforderung eines Unternehmens individuell zusammenstellen und flexibel mit anderen SAP-Funktionen kombinieren. „Die Entwicklungsprozesse für die Anbindung an SAP-Systeme werden hierdurch vereinfacht und beschleunigt, während das Entwicklungsrisiko und die Kosten sinken“, schließt C. Nomine an. „Der Kunde sieht die Komplexität nicht; sämtliche Intelligenz für den Informationsfluss steckt im C-Controller.“

In der Praxis die Produktivität erhöht

Die MES-Lösungen von Mitsubishi Electric lassen sich unabhängig von der Größe eines Unternehmens überall dort einsetzen, wo transparente Prozesse helfen, die Effizienz und Produktivität automatisierter Anlagen zu steigern, die Qualität zu verbessern und Kosten zu senken. Die zeitnahe Erfassung von Energie-, Betriebs-, Maschinen-, Material-, Personal- und Qualitätsdaten versetzt Unternehmen beispielsweise in die Lage, auf aktuelle Betriebszustände schnell zu reagieren. Auch Schwachstellen in den Betriebsabläufen oder im Energiemanagement lassen sich rasch erkennen und beseitigen.

Ein Beispiel ist ein Nachverfolgbarkeits-System für eine Herstellungslinie von Motorenkomponenten eines Automobilbauers in Großbritannien. „Mithilfe unserer MES-IT-Module werden die Herstellungsschritte und Teil-Inspektionsprotokolle für Motorenteile dokumentiert“, beschreibt der Experte. Dafür nehmen die MES-IT-Module die Informationen an den einzelnen Arbeitsstationen auf. Wenn ein Werkstück bearbeitet wurde, werden Rückmeldungen aus den einzelnen Arbeitsschritten über den SQL-Server an die zentrale Datenbank geleitet.

In einer anderen Anwendung bei einem deutschen Automobilhersteller werden zentrale Instruktionen an die Werker über die Bedienterminals verteilt. „Die Bedienung von Werkzeugen und Teilen wird mit Zeitstempel und Stillstandszeiten aufgezeichnet und über eine MES-Lösung ein zentrales Management von Fehlern im Prozess und Nachverfolgbarkeit ermöglicht“, berichtet C. Nomine. Ein weiteres Beispiel betrifft die Leis-

tungsschalterfertigung von Mitsubishi Electric in Fukuyama/Japan. Im gesamten Werk werden die Messung und das Management der Energie mit vollständiger Transparenz über den Energieverbrauch ermöglicht. Der Stromverbrauch konnte um 0,9 Mio. pro Jahr gesenkt werden. Auch hier hat das MES-IT Interface Modul in Kombination mit iQ Platform seine Leistungsfähigkeit eindrucksvoll unter Beweis gestellt.

In einer anderen Anwendung bei einem deutschen Automobilhersteller werden zentrale Instruktionen an die Werker über die Bedienterminals verteilt. „Die Bedienung von Werkzeugen und Teilen wird mit Zeitstempel und Stillstandszeiten aufgezeichnet und über eine MES-Lösung ein zentrales Management von Fehlern im Prozess und Nachverfolgbarkeit ermöglicht“, berichtet C. Nomine. Ein weiteres Beispiel betrifft die Leis-

tungsschalterfertigung von Mitsubishi Electric in Fukuyama/Japan. Im gesamten Werk werden die Messung und das Management der Energie mit vollständiger Transparenz über den Energieverbrauch ermöglicht. Der Stromverbrauch konnte um 0,9 Mio. pro Jahr gesenkt werden. Auch hier hat das MES-IT Interface Modul in Kombination mit iQ Platform seine Leistungsfähigkeit eindrucksvoll unter Beweis gestellt.

Die Beispiele zeigen: Die Produktionsdaten sind das Kapital der Zukunft. Mithilfe des bidirektionalen Datenaustauschs zwischen Werkhalle und IT-Systemen über die MES-IT-Module von Mitsubishi Electric werden umfassende Regelkreise in der Produktion gebildet, um sofort auf alle Situationen an den Maschinen und Anlagen reagieren zu können. Die bislang bestehende Lücke zwischen Produktion und den auf höheren Ebenen angesiedelten Business-Systemen wird geschlossen.

Autor:

Christian Nomine, www.mitsubishi-automation.de