Produktionssteuerung für Industrie 4.0: Modernes Prozessleitsystem ermöglicht flexible und unkomplizierte Anpassung aller Abläufe

Volatile Kundenbedürfnisse, internationale Konkurrenz, stetige Innovation – wer mit den Veränderungen des Marktes mithalten will, braucht heute eine Produktionsumgebung, die sich schnell an neue Anforderungen anpassen lässt. Allerdings stellt die zunehmend komplexe Automatisierungstechnik dabei oft eine enorme Hürde dar. Um hier unkomplizierte Optimierungen und ein effizientes Arbeiten zu ermöglichen, wurde das Prozessleitsystem XAMControl entwickelt, das in der Lage ist, alle Unternehmensbereiche zu überwachen und zu steuern. Das System lässt sich nahtlos in jede Standard-

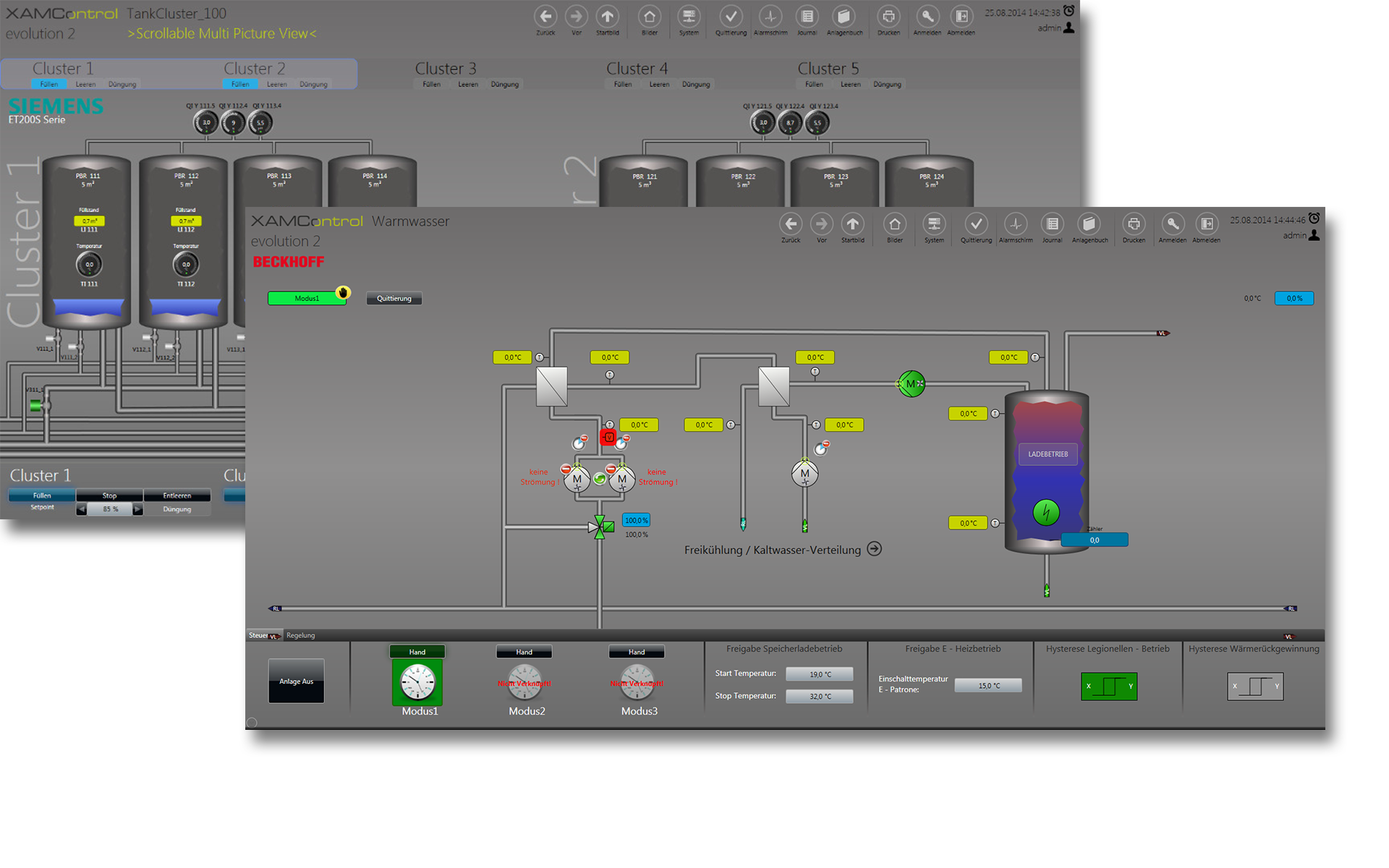

Hardwareumgebung implementieren und kann selbst auch Funktionen der SPS-Steuerungen übernehmen. Dadurch lassen sich nicht nur Zugriffsrechte und Übersichten je nach Nutzer differenzieren, vor allem kann der Produktionsprozess einfach verändert werden, ohne in die Automatisierungsebene eingreifen zu müssen. Genutzt wird das System bereits vom Drahthersteller voestalpine Special Wire.

„Während früher Produktionsumgebungen vornehmlich auf Basis von Erfahrung eingerichtet und über Jahre kaum verändert wurden, gibt es heute sogar Situationen, in denen beim Bau noch nicht klar ist, wie die Prozesse später tatsächlich ablaufen sollen. Grund dafür ist der hohe Innovations- und Optimierungsdruck in der Industrie“, erklärt Andreas Leitner, Geschäftsführer der auf Leittechniksysteme spezialisierten evon GmbH. „Diese Wandlungsfähigkeit und das Effizienzstreben sind Kerngedanken des Industrie 4.0-Konzepts, erfordern aber von der Produktionssteuerung eine Flexibilität und eine extreme Erweiterbarkeit, die herkömmliche Systeme nicht leisten können.“

Flexible Produktion, individuelle Nutzersteuerung

Das Leitsystem fasst Datenpunkte unterschiedlichster Bereiche zusammen, von der Fertigung über die Messtechnik bis zur Abwasseraufbereitung. Möglich machen dies die zahlreichen Schnittstellen des Systems. Zudem kann auch XAMControl selbst Steuerungsaufgaben übernehmen, sollte die vorhandene Maschinensteuerung nicht kompatibel sein.

Das österreichische Unternehmen realisierte daher im Auftrag von voestalpine Special Wire eine Lösung, die sich jederzeit einfach und ohne großes Automatisierungs-Know-how vom Kunden verändern lässt. Grundlage dafür ist der zentralisierte Ansatz von XAMControl: Statt jede Teilanlage – ihre jeweiligen Funktionen selbst regulieren zu lassen, werden alle wesentlichen Prozess-Parameter an die übergeordnete Steuerungsebene übergeben. Dazu wird eine strikte Trennung von Automatisierungs- und Produktionsfunktionen – ein sogenanntes Unbundling – durchgeführt, wonach die physische SPS-Steuerung lediglich noch die „lebenswichtigen“ Basisaufgaben trägt. „Im Grunde empfängt sie Befehle und gibt die entsprechenden Rückgabewerte aus, konkrete Ablaufkommandos werden über das Leitsystem übermittelt und können in diesem System auch einfach abgeändert werden“, so Leitner. Gleichzeitig wurde aber auch auf die Betriebssicherheit und Verfügbarkeit der Maschinen geachtet. So wird in den meisten Unternehmen, mehrschichtig produziert, weshalb es bei einem Netzwerkausfall nicht zu Stillständen kommen darf. Dafür sind die Anlagen so ausgelegt, dass sie im

Zweifelsfall auch autark arbeiten können, und verfügen jeweils über ein Touchpanel zur Bedienung vor Ort. Auf diesem lassen sich zudem die speziellen Visualisierungen der verschiedenen Daten und Funktionen abrufen, die im Hinblick auf eine besonders einfache Bedienung erstellt werden und auf denen auch die Steuerung des Gesamtsystems basiert. Die Benutzeroberfläche ist dabei für alle Anlagen einheitlich strukturiert, wodurch sich die Bediener schneller zurechtfinden. Außerdem werden die Darstellungen und die abrufbaren Daten je nach Nutzer individualisiert: So benötigt der Verfahrenstechniker etwa mehr Informationen zu den Abläufen als der Chemiker, der eher Materialwerte abruft, wie der Entwickler ausführt: „Auf diese Weise können beispielsweise Abweichungen oder Störungen sehr schnell entdeckt werden, weil jeder Experte sofort die für ihn relevanten Daten sieht.“ Für ihre persönliche Systemansicht müssen sich die Mitarbeiter nur mit ihrem Schlüsseltoken oder ihrem Benutzernamen aus dem Netzwerk oder per WLAN anmelden.

Offenes System bindet alle Unternehmensbereiche mit ein

Um eine umfassende Datenmanagement- und Steuerungslösung zu realisieren, wie sie für eine Analyse und Optimierung gemäß der statistischen Prozesslenkung SPC entscheidend ist, umfasst XAMControl aber nicht nur die Lenkung der Fertigungsabläufe, sondern auch alle unterstützenden Prozesse wie verschiedene Messstellen, die Anlieferung und den Versand sowie die Gebäudeleittechnik bis hin zur Abwasseraufbereitung und der Energiebereitstellung. Indem die Informationen all dieser Bereiche erfasst werden, entsteht ein vernetztes Bild der Produktion, anhand dessen nicht nur detaillierte Reports je nach Zweck und Adressat erstellt werden können, sondern das auch Hinweise auf Verbesserungs- und Einsparpotentiale bietet. Die besondere Flexibilität der so gesteuerten Produktion ermöglicht es wiederum, diese Potentiale auch zu erschließen.

Um eine umfassende Datenmanagement- und Steuerungslösung zu realisieren, wie sie für eine Analyse und Optimierung gemäß der statistischen Prozesslenkung SPC entscheidend ist, umfasst XAMControl aber nicht nur die Lenkung der Fertigungsabläufe, sondern auch alle unterstützenden Prozesse wie verschiedene Messstellen, die Anlieferung und den Versand sowie die Gebäudeleittechnik bis hin zur Abwasseraufbereitung und der Energiebereitstellung. Indem die Informationen all dieser Bereiche erfasst werden, entsteht ein vernetztes Bild der Produktion, anhand dessen nicht nur detaillierte Reports je nach Zweck und Adressat erstellt werden können, sondern das auch Hinweise auf Verbesserungs- und Einsparpotentiale bietet. Die besondere Flexibilität der so gesteuerten Produktion ermöglicht es wiederum, diese Potentiale auch zu erschließen.

Möglich macht dies die Offenheit des Systems, das mit unterschiedlichsten Schnittstellen kommunizieren kann von seriellen wie Zumbach bis zur standardisierten OPC-UA. Dadurch lassen sich alle Arten von Untergruppen und Steuerungen in ein werksübergreifendes Leitsystem einbinden. „Bei maschineneigenen Steuerungen, die dafür nicht geeignet sind, können wir auch eine eigene Steuerung auf XAMControl-Basis implementieren“, so Leitner. „Dabei gehen wir, wenn nötig, bis auf Feldbus-Ebene.“ Die Produktionssteuerung selbst ist vollständig virtualisierbar, wodurch sie mit jeglicher Infrastruktur kompatibel ist und auch sehr leicht aufgespielt werden kann.

Ausblick

Für den Drahthersteller wurde innerhalb von sechs Monaten ein einheitliches und variables System aufgesetzt. Derzeit arbeitet evon bereits an einer Erweiterung zur Kopplung an SAP: Damit sollen künftig Auftragsdaten aus SAP in die Steuerung und Informationen aus der Produktion in SAP eingespeist werden können. So wird aus dem reinen Prozessleitsystem ein Produktionsleitsystem, ein Manufacturing Execution System (MES), das alle betrieblichen Abläufe in Echtzeit steuern, überwachen und führen kann – ein wichtiger Schritt hin zu einer Fertigung nach dem Industrie 4.0-Ideal.

(weitere Informationen im Internet: www.evon-automation.com)

evon GmbH

Frank-Stronach-Straße 8

8200 Gleisdorf

Tel.: +43 (0) 3112/20 636-0

Fax: +43 (0) 3112/20 636-110

E-Mail: office@evon-automation.com

Web: www.evon-automation.com