Webbasierte Fertigungssteuerung in der Praxis

Produktivitätssteigerungen mit dem Manufacturing-Execution-System MR-CM©

Manufacturing-Execution-Systeme (MES) werden in der Fertigungsindustrie dazu eingesetzt, einen durchgehenden Informationsfluss zwischen den an der Fertigung beteiligten Systemen herzustellen.

Von der Vernetzung aller an der Produktion beteiligten Systeme wird dabei eine gesteigerte Produktivität auf Shop-Floor-Ebene erwartet. Beim Durchlauf des beispielhaft gezeigten Fertigungsauftrages wurden durch den Einsatz von MR-CM©, einem von der Maschinenfabrik Reinhausen entwickelten und implementierten MES, bereits einige Produktivitätspotenziale im Vergleich mit der konventionellen Abwicklung ohne Einsatz des MES deutlich. Diese resultieren im Wesentlichen aus der Eliminierung von nicht wertschöpfenden Schnittstellenproblemen zwischen den an der Auftragsdurchführung beteiligten Maschinen. Die erzielten Produktivitätszuwächse bestehen im Kern aus einer Verkürzung der Maschinenrüstzeiten, was zu einer Reduktion der Produktionskosten und einer Zunahme der Produktionsflexibilität führt und zu einer Reduzierung der Werkzeugbestände sowie der damit verbundenen Kapitalbindungskosten.

Inhaltsübersicht

- Integration als Wettbewerbsfaktor

- Ausgangssituation: Insellösungen in der Fertigung

2.1 Das Unternehmen: Maschinenfabrik Reinhausen GmbH

2.2 Die Rüstprozesse

2.3 Das Problem: »Schnittstellendschungel« in der Fertigung - Lösung: Integrierte Informationsverarbeitung mit MR-CM©

3.1 Grundkonzeption des MR-CM©

3.2 Anwendung des MR-CM© im Rahmen eines Fertigungsauftrages - Wirtschaftlicher Nutzen

4.1 Papierlose Fertigung

4.2 Verkürzung von Rüstzeiten

4.3 Verbesserte Kapazitätsauslastung

4.4 Reduzierung von Werkzeugbeständen und Kapitalbindungskosten - Literatur

1 Integration als Wettbewerbsfaktor

Kostendruck, zunehmende Konkurrenz aus Niedriglohnländern, sich verkürzende Produktlebenszyklen sowie steigende Qualitätsforderungen seitens der Kunden und zunehmende Variantenvielfalt bei den Endprodukten machen für produzierende Unternehmen die Beherrschung und ständige Verbesserung ihrer Fertigungsprozesse zu einem zentralen Wettbewerbsfaktor. Der Informations- und Kommunikationstechnologie (IKT) kommt dabei besondere Bedeutung zu: »The nature of competition is shifting increasingly from competition between products to competition between business processes« [Kletti 2007, S. 58]. Um betriebliche Abläufe zu unterstützen und zu verbessern, wird eine integrierte Informationsverarbeitung zwischen prozessual zusammenhängenden betrieblichen Einheiten (Menschen, Organisationseinheiten, EDV-Systemen, Produktionsanlagen) angestrebt [Mertens 2009]. In der Fertigung wurde der Ansatz der integrierten Informationsverarbeitung früh im Computer-Integrated-Manufacturing-(CIM-) Konzept aufgegriffen. Darunter versteht man die integrierte Informationsverarbeitung aller mit der Leistungserstellung zusammenhängenden Bereiche, wobei zwischen den primär technischen Funktionen Konstruktion, Arbeitsplanung und NC-Programmierung auf der einen Seite und den primär betriebswirtschaftlichen Funktionen der Produktionsplanung und -steuerung (PPS) einschließlich Qualitätssicherung auf der anderen Seite unterschieden wird [Scheer 1987; Becker 1992]. Allerdings wurde der theoretische Anspruch des CIM-Konzepts in der Praxis bislang nicht erreicht [Kletti 2007, S. 13 f.]. Stattdessen finden sich bis heute überwiegend informationstechnische Insellösungen. Damit bestehen weiterhin Potenziale, mit dem Übergang zu einem vernetzten Gesamtsystem eine engere Abstimmung von betriebswirtschaftlicher und technischer Informationsverarbeitung im Fertigungssektor zu erreichen und so Produktivitätssteigerungen zu realisieren.1 Vor diesem Hintergrund finden in der betrieblichen Praxis als Bindeglied zwischen dem ERP- oder dem PPS-System und der physischen Produktion (Shop Floor) zunehmend Manufacturing-Execution-Systeme (MES) Verwendung [Molina & Santaella 2006, S. 716]. Diese MES sollen Informationen liefern und die Produktionsabläufe vom Anlegen eines Auftrages über die Fertigungssteuerung bis hin zum fertigen Produkt möglichst effizient gestalten. Der Rückgriff auf aktuelle und exakte Daten soll eine schnelle Reaktion auf Bedingungen erlauben, die den Fertigungsablauf beeinflussen und zu verbesserten Fertigungs- und Prozessabläufen führen.2 Die Maschinenfabrik Reinhausen GmbH (MR), ein mittelständisches Unternehmen mit Sitz in Regensburg, hat mit MR-CM© (Maschinenfabrik Reinhausen – Computer Aided Manufacturing DatenManager) ein webbasiertes, papierloses MES entwickelt und implementiert, das den Auftragsprozess arbeitsstationsübergreifend begleitet und einen durchgehenden Informationsfluss sichert. Insbesondere durch die elektronische Weitergabe und Anreicherung auftragsrelevanter Daten zwischen den Arbeitsstationen werden Medienbrüche bei der Informationsweitergabe vermieden, Durchlaufzeiten verkürzt, Werkzeugbestände verringert und Prozesssicherheit geschaffen. Der vorliegende Beitrag hat zum Ziel, anhand dieses Praxisfalls aufzuzeigen, wie dieses MES im Rahmen der Fertigungssteuerung funktioniert und welche Anwendervorteile es bei der Abwicklung eines Fertigungsauftrages mit sich bringt.

1 Qualitativ liegen die Ziele einer integrierten Informationsverarbeitung auf der Hand: Verminderung des Eingabeaufwands und Vermeidung von Erfassungsfehlern sowie Mehrfacheingabenin entsprechenden EDV-Systemen [Mertens 2009, S. 10].

2 Zu verschiedenen Definitionen eines MES vgl.

[Kletti 2007, S. 17 ff.] oder [Kozian et al. 2001, S. 17 f.].

2 Ausgangssituation: Insellösungen in der Fertigung

2.1 Das Unternehmen: Maschinenfabrik Reinhausen GmbH

Die Maschinenfabrik Reinhausen GmbH ist als Unternehmen des Hochspannungsschalterbaus u.a. weltweit führender Anbieter von Systemen zur Regelung von Leistungstransformatoren. Das in Regensburg ansässige und weltweit tätige mittelständische Unternehmen erwirtschaftete im Geschäftsjahr 2008 mit 22 Tochtergesellschaften einen Umsatz von deutlich über 500 Millionen Euro. Kunden sind vornehmlich Hersteller von Hochspannungsgeräten und -anlagen, Energieversorgungsunternehmen sowie die stromintensive Großindustrie. Kundenindividuelle Auftragsfertigung, hohe Wertschöpfungstiefe und eine große Losgrößenvarianz zeichnen den Fertigungsprozess der Maschinenfabrik Reinhausen aus.

2.2 Die Rüstprozesse

Die durch das MES unterstützten Prozesse bei der Maschinenfabrik Reinhausen betreffen vornehmlich die Arbeitsvorbereitung und hier konkret die Rüstprozesse der im Einsatz befindlichen NC-Maschinen. Für die zum Endprodukt benötigten Werkstücke müssen in einem ersten Schritt Herstellungsanweisungen, d.h. entsprechende NC-Programme, erzeugt werden, die etwa Bohr-, Dreh- oder Fräsanweisungen enthalten. Des Weiteren sind die Werkzeuge festzulegen, mit denen die NC-Maschinen die Bearbeitung durchführen. Diese müssen aus vorhandenen Werkzeugkomponenten zunächst vormontiert und vermessen werden, bevor sie in das Magazin der NC-Maschinen einsortiert werden können. Erst nach erfolgreichem Abschluss der Qualitätskontrolle für ein herzustellendes Werkstück kann der Serienfertigungsprozess beginnen. Da es sich zumeist um teureTeile mit vielfältigen Bearbeitungsschritten handelt, ist das Ziel, dass bereits das Erstteil ein Gutteil ist.

2.3 Das Problem: »Schnittstellendschungel« in der Fertigung

Wesentliche Triebfeder für die Entwicklung eines MES bei der Maschinenfabrik Reinhausen waren Ineffizienzen beim Rüstprozess der NC-Maschinen. Hierbei tritt insbesondere – nicht nur bei der Maschinenfabrik Reinhausen – das allgemein in der Fertigung mit NC-Maschinen vorzufindende Problem zutage, dass die unterschiedlichen an einem Fertigungsprozess beteiligten Aggregate (NC-Maschinen, Voreinstellgeräte, Lagersysteme etc.) proprietäre Datenformate verwenden und eine aggregatsübergreifende Bereitstellung der Prozessdaten regelmäßig nicht möglich ist [Sääski et al. 2005]. Zwar zeichnen sich moderne NC-Maschinen durch hohe Bearbeitungspräzision und -geschwindigkeit aus, doch stellen sie in vielen Fällen Insellösungen mit entsprechenden Schnittstellenproblemen dar. Ein durchgängiger Datenfluss scheitert an der Vielzahl und Vielfalt der beteiligten Kommunikationsschnittstellen. So war bei der Maschinenfabrik Reinhausen beispielsweise die Weitergabe von Werkzeugvoreinstelldaten in elektronischer Form nur bedingt möglich, die Weitergabe der Informationen zwischen den Maschinen erfolgte in der Regel auf Papier und die generierten Werkzeugdaten mussten unter hohem Zeitaufwand manuell in die Maschinensteuerung übertragen werden. Die manuelle Erfassung der Daten zu Werkzeugbe- und -entladungen hatte darüberhinaus häufig zu Fehlern und Ungewissheiten über die tatsächliche Bestückung des Werkzeugmagazins der NC-Maschinen geführt. Wesentliche Verbesserungspotenziale lagen somit in der Verkürzung der Rüstzeiten der NC-Maschinen und in der Reduzierung des Bestandes an vorgefertigten Werkzeugen sowie den hierfür erforderlichen vorzuhaltenden und relativ teuren Werkzeugkomponenten. Mit einer Echtzeitabfrage der Werkzeugmagazine eines Bearbeitungszentrums kann nämlich festgestellt werden, welche Werkzeuge sich tatsächlich im Magazin befinden. Damit ist es möglich, ausschließlich die für den Auftrag zusätzlich benötigten Werkzeuge zu montieren, d.h. solche, die sich noch nicht in einem Maschinenmagazin befinden (Werkzeug-Nettobedarf). Ebenso können jene Werkzeuge ausgerüstet werden, die in absehbarer Zeit nicht benötigt werden. Wird es möglich, den insgesamt erforderlichen Bestand an Werkzeugkomponenten zu reduzieren, hat dies unmittelbare Auswirkungen auf die Kapitalbindungskosten des Unternehmens (reduzierter Werkzeugbestand, verringerte Größe von maschinennahen Werkzeugmagazinen, geringere Maschinenstellfläche). Auch die Erhöhung der Prozesssicherheit in der NC-Fertigung stellte eine weitere Motivation für die Einführung eines MES bei der Maschinenfabrik Reinhausen dar. So werden bei NC-Programmen über die Zeit hinweg vielfache Änderungen vorgenommen, bis das gewünschte Qualitätsniveau erreicht ist. Werden diese Änderungen von den Fertigungsmitarbeitern direkt auf der Maschinensteuerung durchgeführt, ohne dass der verantwortliche NC-Programmierer darüber in Kenntnis gesetzt wird, führt dies aufgrund unzureichender Informationen bei der Werkzeugeinstellung zu einer Reduktion der Prozesssicherheit und zu einem Rückgang der Produktivität, insbesondere bei Wiederholaufträgen. So führten unvollständige Einstellaufträge, oft auf Papier, zu Fehlern, Unklarheiten und Rückfragen. Darüber hinaus birgt eine manuelle Dateneingabe die Gefahr des »Vertippens«. Angestrebt wurde daher eine lückenlose, elektronische Dokumentation der NC-Programm-Lebensläufe, um die Prozesstransparenz und Qualitätssicherheit zu erhöhen.

3 Lösung: Integrierte Informationsverarbeitung mit MR-CM©

3.1 Grundkonzeption des MR-CM©

Ausgehend von den beschriebenen Ineffizienzen, war es Ziel der Maschinenfabrik Reinhausen, mit der informationstechnischen Vernetzung der am Auftragsprozess beteiligten »Akteure« (ERP-System, PPS-System, NC-Programmierung, Werkzeugverwaltung, Messgeräte, Werkzeuglagersystem, NC-Maschinen, Qualitätssicherung) einen integrierten Ansatz zur bedarfsgerechten, aggregatsübergreifenden und durchgehenden Erfassung sowie Bereitstellung von Informationen zu verfolgen. Von parallel arbeitenden Insellösungen mit proprietären Datenformaten sollte zu einem vernetzten webbasierten und möglichst papierlosen MES übergegangen werden. In seiner technischen Konzeption als Webserver stellt dieses MES den »Clients« Informationen anderer Akteure auf Anfrage bereit, ohne dabei selbst Aufgaben oder Funktionen dieser Akteure zu übernehmen.

Integrationsebenen eines MES

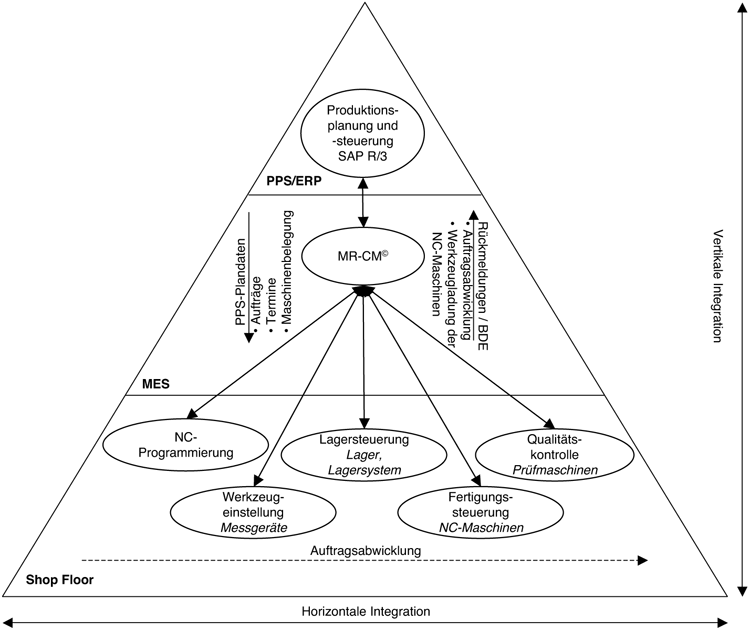

Als Informationsdrehscheibe zwischen allen am Prozess der Maschinenrüstung beteiligten Akteuren fungiert ein MES zum einen als Bindeglied zwischen dem ERP-System und der physischen Fertigung (vertikale Integration) und zum anderen als Bindeglied zwischen den einzelnen den Fertigungsprozess ausführenden Einheiten (horizontale Integration) [Mertens 2009, S. 6; Kletti 2007, S. 33; Molina & Santaella 2006, S. 716]. Im Rahmen der vertikalen Integration (vgl.Abb. 1) übernimmt MR-CM© die Aufgabe, als informationstechnisches Bindeglied zwischen dem PPS-System und der physischen Fertigung, d.h. den einzelnen Produktionsanlagen, die Fertigungsaufträge eine Aggregationsebene »tiefer« zu erfassen und so deren Planung und Steuerung zu unterstützen. Ein vom PPS-System ausgelöster Fertigungsauftrag wird durch das MES übernommen und auf Shop-Floor-Ebene gesteuert, bis er abgeschlossen ist. Während das PPS-System Aufträge plant, untereinander koordiniert und terminiert (z.B. durch Vergabe von Start-/Endterminen), kommt dem MR-CM© eine Steuerungsaufgabe innerhalb der Abarbeitung der einzelnen Aufträge zu. Dabei gewährleistet MR-CM© nicht nur einen ganzheitlichen Datenfluss vom PPS-System hin zur Fertigung, sondern meldet sowohl Teilschritte als auch abgeschlossene Aufträge an das ERP-System zurück. Durch diese Rückmeldung wird erreicht, dass das PPS-System seine Auftragsplanung auf »real time«-Daten aufbauen kann und nicht auf Grundlage geplanter Daten oder Kapazitäten rechnen muss. So wird es möglich, dass das PPS-System Aufträge unter Berücksichtigung von aktuell zum Bedarfszeitpunkt erhobenen Informationen vergibt (z.B. aktueller Prozessstatus oder Bestand der Werkzeugmagazine einzelner Maschinen). Im Rahmen der horizontalen Integration werden die Maschinen durch MR-CM©informationstechnisch vernetzt. Eine wesentliche Aufgabe liegt in der Bereitstellung der nötigen Schnittstellen, um eine Kommunikation zwischen den regelmäßig mit proprietären Datenformaten arbeitenden Maschinen zu ermöglichen. Durch die direkte Weitergabe der Maschinendaten werden Medienbrüche sowie zeitintensive und potenziell fehlerhafte manuelle Eingaben vermieden.

Abb. 1: Integration des MR-CM© in die IT-Gesamtarchitektur

Abb. 1: Integration des MR-CM© in die IT-Gesamtarchitektur

Informationstechnische Aspekte des MR-CM©

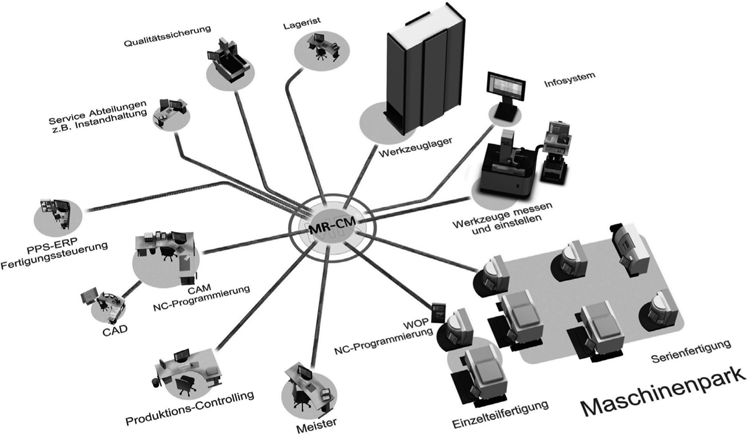

Die informationstechnische Realisierung von MR-CM© erfolgt unter Rückgriff auf gängige Internettechnologien und unter Verwendung offener Standards (z.B. XML, HTML) [Blecker 2003, S. 9 ff.; Schüber 2001, S. 10 ff.]. In der Logik einer Client-Server-Architektur stellt MR-CM© als Webserver die zentrale Informationsdrehscheibe in der Fertigung dar. Dabei melden die einzelnen Akteure (vgl. Abb. 2) ihre Anfragen dem MR-CM©, der die geforderten Informationen bei den entsprechenden Akteuren abfragt, diese Informationen gegebenenfalls verknüpft und das Ergebnis der anfragenden Stelle überträgt. Dabei übernimmt MR-CM© selbst keine Datenspeicherungsfunktionen, sondern greift auf in der Fertigung bereits vorhandene Systeme zurück. Informationen werden unmittelbar zum Bedarfszeitpunkt, d.h. aktionsgetrieben, abgefragt, angereichert und rollenbasiert an die für den jeweiligen Bearbeitungsschritt zuständige Arbeitsstation weiter übermittelt. Vor allem die Datenanreicherung, verstanden als intelligente Kombination vorhandener Daten einzelner Akteure, spielt eine besondere Rolle bei der integrierten Datenverarbeitung des MR-CM©.

Abb. 2: MR-CM© als Informationsdrehscheibe zwischen den am Auftragsprozess beteiligten Akteuren (Quelle: Maschinenfabrik Reinhausen GmbH)

Abb. 2: MR-CM© als Informationsdrehscheibe zwischen den am Auftragsprozess beteiligten Akteuren (Quelle: Maschinenfabrik Reinhausen GmbH)

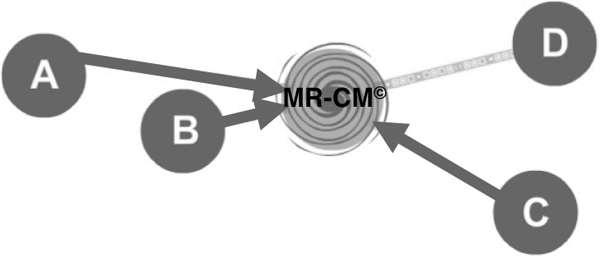

Hierbei werden vom MR-CM© von verschiedenen Akteuren (A, B und C) vorhandene Daten für einen anfragenden Akteur D abgeholt. Durch intelligente Verknüpfung dieser Daten werden im Ergebnis neue, für einen effizienten Workflow erforderliche Daten erzeugt (vgl.Abb. 3). Auf zwei ausgewählte Beispiele einer Datenanreicherung wird in der nachfolgenden Beschreibung der Durchführung eines exemplarischen Fertigungsauftrages gesondert eingegangen.

Abb. 3: Schematische Darstellung einer Datenanreicherung Abb. 3: Schematische Darstellung einer Datenanreicherung

Abb. 3: Schematische Darstellung einer Datenanreicherung Abb. 3: Schematische Darstellung einer Datenanreicherung

Durch die Verwendung offener, XML-basierter Standards bei der Umsetzung der Schnittstellen soll sowohl die horizontale als auch die vertikale Skalierbarkeit des Gesamtsystems garantiert werden. Die Abfrage der Prozess- und Maschinendaten sowie die Maschinenbedienung erfolgen über ein über die Arbeitsstationen hinweg einheitlich gestaltetes, browserbasiertes User Interface mit aufgabenspezifischen Weboberflächen für die einzelnen Akteure. Dieses wird den Arbeitsstationen vom MR-CM©– Webserver zur Verfügung gestellt. Eine Installation von Software ist auf den Clients, d.h. den Arbeitsstationen bzw. genauer den einzelnen Fertigungsanlagen, nicht nötig, was das System von Hard- und Software der Clients unabhängig macht.

3.2 Anwendung des MR-CM© im Rahmen eines Fertigungsauftrages

Im Weiteren soll nun die exemplarische Durchführung eines Fertigungsauftrages verdeutlichen, wie das Manufacturing-Execution-System MR-CM© die Akteure mit Daten versorgt und den Fertigungsprozess steuert. Betrachtet werden folgende Teilprozesse: (1) Anlegen des Fertigungsauftrages im PPS-System, (2) NC-Programmierung und Werkzeugauswahl, (3) Auswahl und Zuteilung einer NC-Maschine, (4) Werkzeugvermessung und -einstellung, (5) Rüstvorgang an der NC-Maschine einschließlich Qualitätssicherung für das Werkstück bis hin zur Rückmeldung der Fertigstellung an das PPS-System und das Rückspeichern in die NC-Verwaltung.

Start eines Fertigungsauftrages durch das PPS-System

Der Prozess der Durchführung eines Fertigungsauftrages für ein bestimmtes Werkstück beginnt mit der Anlage des Auftrages im PPSSystem. Im Fall der Maschinenfabrik Reinhausen kommt das entsprechende Modul des ERPSystems von SAP zum Einsatz. Das PPS bestimmt unter Berücksichtigung von Auftragsprioritäten und zur Verfügung stehender Kapazitäten den Endtermin zur Fertigstellung des Auftrages. Ist der vom PPS-System errechnete Startzeitpunkt für den Fertigungsauftrag erreicht, werden die Informationen zunächst vom ERP-System an die NC-Programmierung übermittelt. Sodann übernimmt MR-CM© den Auftrag und startet einen Workflow im Shop-Floor- Bereich.

NC-Programmierung für den Fertigungsauftrag

Für den vom PPS-System erhaltenen Fertigungsauftrag erzeugt der CAM-Programmierer (Computer Aided Manufacturing) den NC-Programmdatensatz papierlos in Dateiform, zusammen mit der Werkzeugliste, den Werkzeuggrafiken, dem NC-Lebenslauf, der Aufspannbeschreibung und weiteren für die NC-Fertigung relevanten Daten. Zusätzlich bietet MR-CM© für die werkstattorientierte Programmierung (WOP) ein User Interface. Der WOP-Programmierer legt die NC-Werkzeuge für das zu fertigende Werkstück durch Zugriff auf eine Werkzeugdatenbank an der Maschine fest. MRCM© versorgt die Einstell- und Lagersysteme mit allen benötigten Daten. Dadurch verkürzt sich die Programmierzeit, die manuelle Eingabe von Werkzeugdaten entfällt ebenso wie etwaige Werkzeugsuchzeiten sofort benötigter Werkzeuge. Schließlich können Werkzeugbestände abgebaut werden, die in der Praxis nicht selten als undefinierte Lager an den Maschinen entstehen.

Zuteilung des Fertigungsauftrages auf eine NC-Maschine

Löst das PPS-System einen Auftrag aus und liegt der NC-Programmdatensatz für das zu fertigende Werkstück vor, so ist dem Fertigungsauftrag in der Regel nur eine Gruppe bau- oder funktionsgleicher NC-Maschinen zugeordnet. Die Auswahl einer konkreten Maschine obliegt dem Produktionsmeister, der jedoch MR-CM© als Entscheidungsunterstützungssystem nutzen kann. MR-CM© beurteilt die Eignung der zur Verfügung stehenden Maschinen zur Bearbeitung des anstehenden Auftrags zunächst in Abhängigkeit von den Werkzeugen, die sich momentan in den Werkzeugmagazinen befinden, und gleicht diesen Bestand mit dem aus dem entsprechenden NC-Programm sich ergebenden Werkzeugbedarf ab. Ergebnis ist eine Priorisierung der NC-Maschinen nach dem Kriterium »minimaler Werkzeug-Nettobedarf«. Hierdurch soll erreicht werden, dass der Auftrag an jene Maschine übergeben wird, für die die geringste Rüstzeit nötig wird, da sie, im Vergleich zu anderen Maschinen, die für die Bearbeitung benötigten Werkzeuge geladen hat. Des Weiteren werden bei der Wahl der Maschine Maschinenzustände wie Störungen, aber auch länger oder kürzer als geplant dauernde Vorgängeraufträge berücksichtigt. Hierdurch sollen Wartezeiten bei Folgeaufträgen vermieden werden. Durch eine aktionsgetriebene Echtzeitabfrage der Werkzeugmagazine wird erreicht, dass die Zuteilung eines Auftrages auf eine Maschine nicht auf Grundlage geplanter Auslastungen erfolgt, sondern unter Berücksichtigung der tatsächlichen Maschinenzustände.

Werkzeugvermessung und -einstellung

Nachdem die zur Fertigung bestimmte Maschine ausgewählt worden ist, müssen die sich noch nicht im Werkzeugmagazin befindlichen, aber für den Auftrag benötigten Werkzeuge vorbereitet werden. Durch eine erneute Werkzeugmengenbedarfsrechnung verfeinert MRCM© unmittelbar vor der Werkzeugbereitstellung den Nettobedarf an Werkzeugen. Dazu erfolgt wiederum eine Echtzeitabfrage des Werkzeugmagazins der gewählten Maschine. Daraufhin steuert MR-CM© das Werkzeuglagersystem mittels eines Entnahme-Datensatzes zum Auslagern der Netto-Werkzeugkomponenten an. Für den Zusammenbau der Werkzeugkomponenten an der Einstellstation übermittelt MR-CM© eine Montagegrafik auf das Display des Vermessungsgerätes. Gleichzeitig werden die zur Werkzeugvermessung notwendigen Datensätze automatisch von MR-CM© durch Datenanreicherung generiert und an das Messgerät gesendet. Diese Datenanreicherung verläuft folgendermaßen: MR-CM© greift auf das PPS-System zurück, um aus dem Auftragsstammsatz Informationen über Werkstücke und Losgrößen zu beziehen. Aus dem NC-Programm werden Informationen über die erforderlichen Komplettwerkzeuge und aus der Werkzeugdatenbank über entsprechende Werkzeugkomponenten abgefragt. Hieraus wird automatisch das Programm zum Vermessen der Werkzeuge erzeugt (passend zum Softwarestand des Werkzeugmessgeräts). Nach der Vermessung der fertigen Werkzeuge generiert MR-CM©den Werkzeug-Ist-Datensatz und überträgt ihn an die NC-Maschine. Anschließend meldet MR-CM© die Bereitschaft der montierten und vermessenen Werkzeuge an das PPS-System.

Rüstvorgang an der NC-Maschine und Qualitätskontrolle

Sowohl der Werkzeug-Ist-Datensatz als auch der NC-Programmdatensatz werden in einem nächsten Schritt der NC-Maschine über MRCM© bereitgestellt. Über das User Interface an der Maschine können sämtliche für das jeweilige NC-Programm existierenden Daten abgerufen werden. Dies unterstützt den Vorgang der Maschinenrüstung mit Werkzeugen und bietet Einblick in die vollständige Dokumentation des Lebenslaufs des NC-Programms. Durch die direkte Übertragung der Werkzeug- bzw. NC-Programmdaten an die Maschine kann die Durchlaufzeit des Fertigungsauftrages um die Zeit für die (manuelle) Eingabe dieser Daten an der NC-Maschine verkürzt werden. Zudem trägt die direkte Übertragung der Daten an die NC-Maschine zur Prozesssicherheit bei, da potenzielle Fehler bei der Eingabe der Werkzeugdaten an der Maschine vermieden werden. In einem weiteren Schritt bestimmt MRCM© die zum Entladen am besten geeigneten Werkzeuge. Dieses zweite Beispiel einer Datenanreicherung besteht in der Generierung eines Entladevorschlags. Dazu werden zunächst die Istzustände der Werkzeugmagazine der betreffenden Maschinen abgefragt. Gleichzeitig wird der im PPS-System vorhandene Auftragsbestand je Maschine ermittelt. Für die dort vorhandenen Aufträge werden unter Rückgriff auf die entsprechenden NC-Programme die erforderlichen Werkzeuge bestimmt. Diese dürfen, falls in den Werkzeugmagazinen enthalten, selbstverständlich nicht entladen werden. Für die innerhalb des Vorschauhorizonts nicht benötigten Werkzeuge wird unter Verwendung der Sortierkriterien nutzungsabhängige Restverwendungsdauer (Standzeit) und Zeitpunkt des letzten Zugriffs ein Entladevorschlag, d.h. eine Rangfolge der zu entladenden Werkzeuge, bestimmt. Dadurch können nicht benötigte Werkzeuge anderen Maschinen zur Verfügung gestellt und der Bestand an komplett montierten Werkzeugen reduziert werden. Gleichzeitig wird die Zugriffszeit auf Werkzeuge, die für anstehende Aufträge benötigt werden, systematisch minimiert, da diese im Werkzeugmagazin stets an erster Stelle anstehen. Vor der Bearbeitung des eigentlichen Werkstückes erfolgt ein Probelauf für das NC-Programm. Hierfür wird auf Basis der aktuellen Maschinenkonfiguration (Werkzeuge, NC-Programm) ein Werkstück produziert und der Lebenslauf des NC-Programms um diesen Vorgang ergänzt. Der Umfang des Probelaufs kann bei geänderten NC-Programmen deutlich abgekürzt werden, weil der Lebenslauf auf die geänderten Bereiche hinweist und somit nur diese erprobt werden müssen. In der Qualitätskontrolle wird anschließend das Werkstück vermessen und dessen Güte bestimmt. Der eventuelle Bedarf an Änderungen des NC-Programms zur Verbesserung der Qualität des erzeugten Werkstückes wird dem Maschinenbediener mitgeteilt. Auch zwischen den Arbeitsstationen »NC-Maschine« und »Qualitätsprüfung« erfolgt der Datenaustausch über MR-CM©. Eventuelle Änderungen des NC-Programms werden abermals in dessen Lebenslauf erfasst, sodass eine durchgängige Dokumentation und damit ein größtmögliches Maß an Transparenz gewährleistet werden. Nach Abschluss des Fertigungsauftrages an der Maschine endet der MR-CM©-Workflow mit der Rückmeldung an das PPS-System und der Rückübertragung des aktuellen NC-Programms in die NC-Verwaltung.

4 Wirtschaftlicher Nutzen

4.1 Papierlose Fertigung

Zunächst erlaubt die Schaffung einer papierlosen Weitergabe von Informationen, sich der nicht wertschöpfenden Prozesse und damit verbundener Kosten zu entledigen, die das Medium Papier zwangsläufig mit sich bringt. Dabei ist der Nutzen umso höher, je mehr Maschinen an einem Fertigungsprozess beteiligt sind. Folgt man der Schätzung von Kletti, betragen allein die Papier- und Druckkosten eines produzierenden Unternehmens bis zu 5 Prozent des Umsatzes [Kletti 2007, S. 51]. Darüber hinaus löst eine aus Dokumentationsgründen systematische Ablage der Papierdokumente einen nicht zu vernachlässigenden Verwaltungsbedarf aus. Im konkreten Fall heißt dies, die nötigen Räumlichkeiten und Mitarbeiterressourcen für die Dokumentenaufbewahrung zur Verfügung zu stellen, Dokumente systematisch abzulegen und benötigte Informationen, die gegebenenfalls über mehrere Dokumente verteilt sind, zusammenzustellen. Bei der Maschinenfabrik Reinhausen konnte durch den Übergang zu einer papierlosen Fertigung allein durch die Reduzierung des Dokumentationsaufwands eine Mitarbeiterstelle dauerhaft eingespart werden. Aber auch bei »guter« Verwaltung von Dokumenten in Papierform können die Informationen immer nur an genau einer Stelle zur Verfügung gestellt werden. Der Einsatz des MR-CM© ermöglicht es hingegen allen Arbeitsstationen gleichzeitig, benötigte Informationen in Echtzeit abzurufen. Dabei bestimmt MR-CM© automatisch die erforderlichen Informationsquellen, bündelt diese und stellt das Ergebnis der anfragenden Stelle aufgabenspezifisch auf dem Display der Arbeitsstation zur Verfügung. Durch die direkte Übermittlung kann zudem Doppelarbeit vermieden werden, die aus einer Mehrfacherfassung von Informationen resultieren kann.

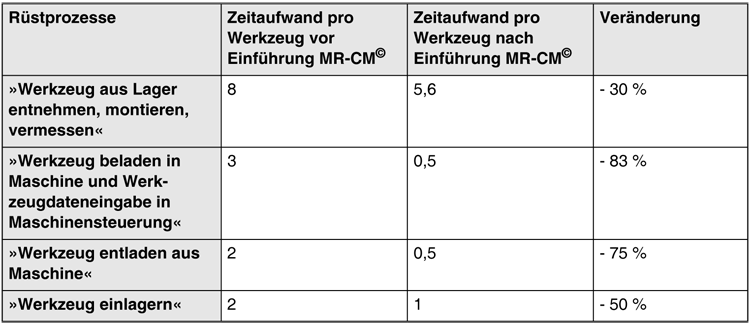

4.2 Verkürzung von Rüstzeiten

Der Übergang zu einer papierlosen Fertigung ermöglicht es aber, nicht nur jene Ineffizienzen zu überwinden, die die Informationsweitergabe auf Papier mit sich bringt, sondern auch solche, die bisher an der Papier-Maschine-Schnittstelle existierten. Die bereits erwähnte manuelle Übertragung der Informationen von Papier auf Maschine ist zeitintensiv und birgt die Gefahr, dass Informationen fehlerhaft eingegeben werden. Dabei nehmen erforderliche Korrekturmaßnahmen wiederum Zeit in Anspruch. Auch die automatische Generierung des Programms für die Werkzeugvermessung reduziert den üblichen Erstellungsaufwand vollständig. Durch die Berücksichtigung des jeweiligen Softwarestands ist überdies bei Updates des Werkzeugmessgeräts keine Pflege und Aktualisierung alter Programme mehr erforderlich. Darüber hinaus trägt MR-CM© zu einer Reduzierung der Rüstzeiten bei, indem es den Auftrag der Maschine zuweist, die aktuell den geringsten Werkzeug-Nettobedarf hat. Dadurch kann der Zeitbedarf für die Maschinenrüstung um die Montage nicht zusätzlich benötigter, weil bereits in den Maschinen vorhandener Werkzeuge verringert werden. Konkret bestehen die Zeiteinsparungen in der Vermeidung von Auslagerungen von Werkzeugkomponenten sowie der Montage, Vermessung und Maschinenrüstung der entsprechenden Werkzeuge. Auch der Entladevorschlag für die jeweiligen an den Maschinen nicht benötigten Werkzeuge wird automatisch generiert, sodass kein Mitarbeiter mit dem zeitaufwendigen Abgleich unterschiedlicher Daten betraut werden muss. Die Verkürzung von Rüstzeiten für die Fertigungsaufträge spiegelt sich direkt in einer Reduktion der Rüstkosten (die in der Praxis überwiegend aus Personalkosten sowie der Nichtverfügbarkeit von Engpasskapazitäten bestehen) wider. Rüstkosten stellen bei der Bestimmung der Produktionslosgröße bekanntlich losfixe Kosten dar. Werden diese verringert, können kleinere Lose ohne Anstieg der Gesamtkosten realisiert werden [Kiener et al. 2009, S. 210 ff.]. Dies erhöht überdies die Flexibilität der Produktion und es können den Endkunden kürzere Lieferzeiten zugesichert werden. Die Maschinenfabrik Reinhausen konnte infolge der Einführung des MR-CM© eine deutliche Reduzierung ihrer Maschinenrüstzeiten realisieren. Tabelle 1 gibt einen Überblick, wie sich die Zeiten für die Abwicklung einzelner Aktivitäten im Maschinenrüstprozess verändert haben. Dabei ist zu berücksichtigen, dass sich die Zeitangaben in Tabelle 1 jeweils auf eine einzelne Maschine beziehen. Bei mehreren Maschinen vervielfachen sich die möglichen Einsparungen hinsichtlich der Maschinenrüstzeiten.

4.3 Verbesserte Kapazitätsauslastung

Im Sinne der vertikalen Integration gibt MRCM© zum einen Daten aus dem PPS-System an die Fertigungsebene weiter, zum anderen versorgt das MES das PPS-System mit aktuellen und tatsächlichen (im Gegensatz zu üblicherweise geplanten) Daten aus der Produktion. Dies ermöglicht es der Auftragsterminierung, etwaige Maschinenstörungen, aber auch länger oder kürzer als geplant dauernde Vorgängeraufträge zu berücksichtigen. Insofern trägt MRCM© zu einer Steigerung der Prozesstransparenz bei und kann das PPS-System dabei unterstützen, Maschinenleerlauf- bzw. Wartezeiten zu reduzieren. Das Produktionscontrolling kann darüber hinaus die vorhandene Dateninfrastruktur des MR-CM© nutzen, um automatisch Kennzahlen zur Gesamtanlageneffektivität (engl. Overall Equipment Effectiveness – OEE) zu ermitteln.

Tab. 1: Rüstzeitverkürzung bei der Maschinenfabrik Reinhausen GmbH nach Einführung des MR-CM© (Angaben sind Durchschnittswerte in Minuten)

Tab. 1: Rüstzeitverkürzung bei der Maschinenfabrik Reinhausen GmbH nach Einführung des MR-CM© (Angaben sind Durchschnittswerte in Minuten)

4.4 Reduzierung von Werkzeugbeständen und Kapitalbindungskosten

MR-CM© kann in zweifacher Hinsicht dazu beitragen, Werkzeugbestände zu reduzieren. Zum einen verringert die Zuteilung der Aufträge zum Bearbeitungszentrum mit dem geringsten Werkzeug-Nettobedarf die Anzahl an zusätzlich vorzumontierenden Werkzeugen. Zudem werden, wie gezeigt, unter Berücksichtigung bereits eingeplanter Fertigungsaufträge, Entladevorschläge generiert, um an den Maschinen nicht mehr benötigte Werkzeuge zu entladen. Die Werkzeugkomponenten stehen damit anderen Maschinen wieder zur Verfügung. Durch Einführung des MR-CM© konnten die Gesamtbestände an fertig montierten und in die NC-Maschinen eingerüsteten Werkzeugen um bis zu 50 Prozent verringert werden. Da das Vorhalten einer großen Zahl teurer Werkzeuge mit hohen Kapitalbindungskosten einhergeht, bestehen mit Einführung des MR-CM© somit erhebliche Potenziale zur Steigerung der Kapitalrentabilität eines Unternehmens.

5 Literatur

[Becker 1992] Becker, J.: Computer Integrated Manufacturing aus Sicht der Betriebswirtschaftslehre und der Wirtschaftsinformatik. Zeitschrift für Betriebswirtschaft, 62 (1992), S. 1381–1407.

[Blecker 2003] Blecker, T.: Web-based Manufacturing – Ansatz eines betriebswirtschaftlichen Konzepts einer internetbasierten Produktion. Diskussionsbeiträge des Instituts für Wirtschaftswissenschaften der Universität Klagenfurt Nr. 2003/01, Klagenfurt, 2003.

[Kiener et al. 2009] Kiener, S.; Maier-Scheubeck, N.; Obermaier, R.; Weiß, M.: Produktions-Management. 9. Aufl. Oldenbourg Wissenschaftsverlag, München, 2009.

[Kletti 2007] Kletti, J.: Manufacturing Execution System – MES. Springer-Verlag, Berlin, 2007.

[Kozian et al. 2001] Kozian, D.; Schulz, T.; Peteler, K.: Manufacturing-Execution-System (MES) – Anwendernutzen am Praxisbeispiel. HMD – Praxis der Wirtschaftsinformatik, 38 (2001), 219, S. 17–28.

[Mertens 2009] Mertens, P.: Integrierte Informationsverarbeitung 1 – Operative Systeme in der Industrie. 17. Aufl. Gabler Verlag, Wiesbaden, 2009.

[Molina & Santaella 2006] Molina, A.; Santaella, A. R.: Achieving E-Manufacturing: multihead control and web technology for the implementation of a manufacturing execution system. Journal of Intelligent Manufacturing 17 (2006), 6, S. 715–724.

[Sääski et al. 2005] Sääski, J.; Salonen, T.; Paro, J.: Integration of CAD, CAM and NC with Step-NC. VTT Working Papers 28, VTT, 2005. [Scheer 1987] Scheer, A.-W.: CIM – Der computergesteuerte Industriebetrieb. Springer-Verlag, Berlin, 1987.

[Schüber 2001] Schüber, E.: Die Internet-Fabrik. HMD – Praxis der Wirtschaftsinformatik 38 (2001), 219, S. 7–15.

Autoren:

PD Dr. rer. pol. Robert Obermaier und Florian Kellner M.Sc.,

Universität Regensburg, Lehrstuhl für Controlling und Logistik

Dipl.-Ing. (FH) Johann Hofmann,

Maschinenfabrik Reinhausen GmbH