Industrie 4.0 ist nie gleich

Bernhard Falkner über den Stand der Dinge

Industrie 4.0 folgt keinem festgefahrenen Schema, ebenso wenig geht es um die Entscheidung zwischen „machen“ und „nicht machen“. Ein Begriff beschäftigt die Produktionswelt – und das ist auch gut so, denn die daraus entstehende Dynamik ist die Basis für neue Ideen, neue Prozesse und neue Geschäftsmodelle.

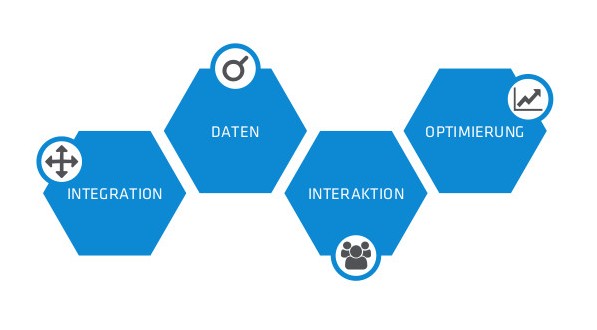

Grundsätzlich gilt es zu verstehen, dass Industrie 4.0 in jedem Unternehmen individuelle Prozesse darstellt, die auf die internen Gegebenheiten abgestimmt sein müssen. Eine wichtige, gemeinsame Grundlage ist jedoch die intensive Vernetzung verschiedenster Komponenten. Diese kann im gesamten Lebenszyklus eines Produktes stattfinden, der sich vom Engineering-Prozess, über die Produktion, bis hin zur konkreten Produkt-Nutzung erstreckt, oder einzelne Teilbereiche davon abdecken. Im Fokus der Produktion ergeben sich daraus folgende Handlungsfelder:

Handlungsfeld 1: Integration

Das erste wichtige Handlungsfeld das daraus entsteht ist die Integration sowohl entlang der Wertschöpfungskette, als auch innerhalb des Unternehmens über Soft- und Hardware-Hierarchien hinweg. In unserem speziellen Fall als MES-Anbieter bedeutet das, dass wir für eine optimale Performance auf die Grobplanungsdaten eines übergeordneten ERP aufbauen. Die von uns generierten Informationen müssen lückenlos und bedarfsgerecht retourniert werden, um einen wahren Mehrwert für den Nutzer zu schaffen. Webservices spielen hier eine gewichtige Rolle. Auf der anderen Seite braucht es eine lücken- und fehlerlose Kommunikation mit der Maschinenebene. Im Hinblick auf Industrie 4.0 erfolgt diese Kommunikation im Idealfall unterstützt durch Standards wie OPC-UA. Erst im Zusammenspiel können all diese Komponenten ihre echten Stärken ausspielen und den mit Industrie 4.0 angestrebten Mehrwert auslösen.

Handlungsfeld 2: Daten

Daten spielen hier natürlich eine zentrale Rolle. Womit sich auch gleich eine wichtige Henne-Ei-Frage auftut: Betreibe ich Industrie 4.0 um Daten zu erhalten, oder benötige ich diese als Basis, um derartige Maßnahmen überhaupt in die Tat umsetzen zu können? Richtig ist natürlich beides. Ein breites Spektrum an Daten von Produktions-, über Maschinen-, Personen- und Prozess-, bis hin zu Produktdaten hat verschiedenste Ursprünge und Einsatzgebiete.

Die daraus resultierenden Möglichkeiten im Industrie 4.0 Umfeld lassen sich anhand eines voll automatisierten Produktionsprozesses – in diesem Beispiel eine Radfelge – sehr schön veranschaulichen: Den Beginn macht ein Fertigungsauftrag inklusive Vorgabewerte aus dem ERP, der an das MES übergeben wird. Der im ersten Arbeitsgang entstandene Rohling wird nach einem Check mittels Röntgengerät in Form und Größe erkannt, einem bestimmten Felgentyp zugeordnet und mit einer eindeutigen Seriennummer versehen. Die Felge wird anschließend – erneut automatisch – einem Produktionsauftrag zugeordnet und die Einstelldaten an den Arbeitsplatz übergeben. In der Folge werden, bezogen auf die Seriennummer der Felge, Ist-Prozessdaten zu jedem Arbeitsplatz gespeichert und an die Folge-Arbeitsplätze weitergegeben, wo sie sich auch auf die Einstelldaten der Maschinen auswirken können. Das alles erfolgt in einem voll automatisierten Ablauf, in dem Daten einerseits als Basis für weitere Arbeitsschritte dienen und andererseits aus diesen Bearbeitungsprozessen generiert werden.

Der Produzent profitiert von einer hochgradig flexiblen Produktion, in der sich Arbeitsplätze anhand der erkannten Seriennummer an den Anforderungen des aktuellen Produktes ausrichten – vorausgesetzt die Maschinenumrüstung erfolgt vollständig automatisch und in kurzen Zeitfenstern. Durch die automatisierte Weitergabe von Prozessdaten als Basis für weitere Einstelldaten, entsteht zudem schon im Produktionsprozess ein gewisser Grad an Qualitätssicherung. Qualität muss somit nicht mehr länger im Nachhinein hergestellt werden, sie wird vielmehr im Vorhinein mitproduziert und gesichert.

Handlungsfeld 3: Benutzerinteraktion

Voll automatisierte Abläufe wie das Felgenbeispiel haben zur Folge, dass sich der Produktionsmitarbeiter nicht mehr um manuelle Standardabläufe wie Rüstvorgänge und Einstellwerte kümmern muss. Das heißt auch, dass manuell ausgelöste Rückmeldungen nicht notwendig sind und daher auch nicht gemacht werden. Dementsprechend wichtig ist es also, Ergebnisse und Kennzahlen aus diesen Prozessen kontextorientiert und übersichtlich darzustellen und für weitere Benutzerinteraktionen aufzubereiten. Vereinfacht gesagt müssen dem Mitarbeiter die richtigen Informationen zur richtigen Zeit am richtigen Ort zur Verfügung stehen. Den Spagat zwischen den enormen Datenmengen in einem Produktionsbetrieb und deren maßgeschneiderter Aufbereitung gilt es zu bewältigen. Wir bieten in diesem Zusammenhang mit dem cronetwork Portal ein flexibles Dashboard, das sich je nach Anforderung aus verschiedensten Informationsquellen zusammensetzen lässt – und das ganz einfach per Drag & Drop. Aktuell noch als eher „visionär“ anzusehen, aber durchaus mit Potential versehen, werden Wearables wie die oft genannten Datenbrillen hier in Zukunft noch viele weitere Möglichkeiten und Anwendungsfelder eröffnen.

Neben der kontextorientierten Informationsbereitstellung ist die situationsgerechte Interaktion ein essentielles Merkmal von Industrie 4.0 Initiativen. Das heißt vereinfacht gesagt, dass es nicht länger ausreicht, die richtigen Daten als Information bereitzustellen. Vielmehr muss ein situationsabhängiger, intuitiver und daher erwartungsgerechter Dialog mit dem Nutzer entstehen.

Handlungsfeld 4: Optimierung

Aus diesem Dialog entsteht nun auch die Möglichkeit, eigene Prozesse und Abläufe zu optimieren. Ein passendes Beispiel ist in der Produktionsplanung zu finden. Um der hohen Dynamik, die üblicherweise im Fertigungsumfeld herrscht, Herr zu werden, benötigt es eine aktuelle Sicht auf die Durchführbarkeit der Planung. Ein Feinplanungstool muss Daten also in Echtzeit liefern und berücksichtigen, um die nötige Flexibilität zu gewährleisten. Ein Planer muss im Kurzfristbereich auf die nötigen Informationen zugreifen können und diese gegebenenfalls direkt anpassen. Als Ergebnis entstehen optimierte Rüstzeiten, verringerte Durchlaufzeiten, uvm. Durch die Berücksichtigung von Echtzeitdaten leistet ein Feinplanungstool wie das unsere einen wesentlichen Beitrag zu Industrie 4.0

In diesem Zusammenhang wird oftmals auch der Ruf nach einer dezentralen, sich selbst steuernden Planung laut. Dieses Prinzip mag in Zukunft in gewissen Teilbereichen Anwendung finden, über ganze Unternehmen hinweg ist sie aus unserer Sicht jedoch schwer denkbar. Der Mensch als Planer und schlussendlich als letzte Instanz im Planungsprozess ist und bleibt der zentrale Dreh- und Angelpunkt in der Fertigung.

Weg vom Produkt, hin zum Service

Neben den bisher erwähnten Handlungsfeldern gibt es eine unverzichtbare Grundlage auf dem Weg zu Industrie 4.0: eine klare, ausdefinierte digitale Strategie. Die zentralen Elemente hinter dieser Strategie sind der Kunde und dessen eindeutig identifizierbarer Nutzen. Dabei bauen Umsetzungen häufig auf folgendes Schema auf: Man verkauft dem Kunden nicht mehr länger ein Produkt, man bietet ihm vielmehr den Service und den Nutzen der damit verbunden ist. Man entbindet den Kunden von den Sorgen die er hinsichtlich Wartung, Service, Betriebsmitteln, also dem gesamten Umfeld um das Produkt hat und ermöglicht ihm die Freilegung neuer Ressourcen – vereinfacht gesagt, man bietet einen wahren Mehrwert. Aus dieser Philosophie heraus entwickeln sich ungeahnte Potentiale in Form neuer Prozesse und Geschäftsmodelle.

Fazit

Die Anwendungsgebiete für Industrie 4.0 sind ebenso vielseitig wie flexibel. Man kann einzelne Aspekte davon aufgreifen, bestehende Systeme hinterfragen und beispielsweise eine vergleichsweise „simple“ Maschinendatenerfassung einführen. Nach nur wenigen Stunden soft- und hardwareseitiger Implementierung hat man Zugang zu einer völlig neuen Datenqualität. Ein Grundstein für weitere Industrie 4.0 Maßnahmen wäre damit gelegt. Für den richtigen Entwicklungssprung sorgt jedoch erst die Ausrichtung der gesamten Wertschöpfungskette. Ein Unternehmen sollte kein festes Schema auf diesem Evolutionspfad suchen, sondern Industrie 4.0 vielmehr als gemeinsamen Ideentreiber sehen, der auf Basis der heutigen technologischen Standards neue Möglichkeiten eröffnet.

Industrie Informatik GmbH

Seit 25 Jahren unterstützt Industrie Informatik mit seiner MES-Software cronetwork, produzierende Unternehmen bei der Optimierung ihrer Fertigungsabläufe. Man schafft die Basis für eine effiziente Produktion und eine erfolgreiche Zukunft der Kunden. cronetwork MES ist modular aufgebaut. Einzelne Bausteine wie Feinplanung, Betriebs-, Maschinen- & Prozessdatenerfassung sowie Personalplanung und Analyse können je nach Bedarf einzeln oder integriert, schrittweise oder gemeinsam implementiert und genutzt werden.

Industrie Informatik ist an drei Standorten weltweit vertreten (Deutschland, Österreich, China) und hat mehr als 400 Installationen bei namhaften Unternehmen aller Branchen wie Flextronics, Miba, Schott, Stiebel Eltron oder Umdasch erfolgreich umgesetzt. 70 engagierte Mitarbeiter betreuen in engem, direktem Kontakt unsere Kunden in mehr als 20 Ländern weltweit.

Um seinen Status als Technologieführer weiter zu festigen, investiert Industrie Informatik kontinuierlich in die Weiterentwicklung seines Manufacturing Execution Systems (MES) und liefert jährlich ein kostenloses Release an alle Kunden mit Wartungsvertrag. Man schafft so die Voraussetzungen, die es den cronetwork Usern ermöglicht, gemeinsam mit Industrie Informatik dem Evolutionspfad von Industrie 4.0 konsequent zu folgen.

Industrie Informatik GmbH & Co. KG

Großherzog-Leopold-Platz 1/1

79359 Riegel am Kaiserstuhl

Deutschland

Phone: +49 7642 92409-0

Fax: +49 7642 92409-29

E-Mail: info@industrieinformatik.com

Web: www.industrieinformatik.com