Modulare Produktionseinheiten zur Demonstration von Technologien und Zielen der Industrie 4.0

Das Hochschulzentrum Donau-Ries (HSZDR) ist ein extramuraler Standort der Hochschule für angewandte Wissenschaften in Augsburg. Aus Mitteln des Programms Aufbruch Bayern wurde ein Technologietransferzentrum (TTZ) für flexible Automation und kooperative Robotik errichtet, in dem firmen- und fakultätsübergreifende Entwicklungsteams neueste Komponenten und Technologien nutzen und voranbringen können.

Forschungsschwerpunkte am TTZ

Prozessentwicklung für Industrie 4.0

Exemplarische Implementierung des Referenzarchitekturmodells RAMI für die Industrie 4.0 als formale Beschreibung des Prozesses von der Produktentwicklung bis zur Produktionsplanung, Modellierung variantenreicher Produktionsprozesse zur Flexibilisierung von Produktionssystemen und zur prozessintegrierten Qualitätskontrolle.

Mensch-Roboter-Kollaboration

Arbeitsraumüberwachung in Kollaborationsräumen durch Vernetzung von Kamera und Roboter und Potenzialanalysen für normgerechte MRK-Anwendungen.

Automatisierung für die Produktion

Steuerungskonzepte für Produktionsmaschinen, Implementierung von standardisierten, programmierbaren Antriebs- und Sicherheitsfunktionen, Standardisierung von Programmierkonzepten sicherheitsrelevanter und nicht-sicherheitsrelevanter Steuerungen.

IT-Sicherheit

Industrienahe Testumgebung zum Erforschen der Auswirkungen von Angriffen auf einzelne Komponenten und komplette Produktionsanlagen, Risikoanalysen und Entwicklung von System Designs für Betreiber kritischer Infrastrukturen.

Bildgeführte Robotik

Aufbau und Integration von Inline-Messsystemen zur intelligenten Steuerung und bildgeführten Bahnplanung und –steuerung sowie von Fertigungszellen.

Anwendungsbeispiel 1. Produktionstechnischer Demonstrator

Als Praxisbeispiele für die Umsetzung der Leitthemen der Industrie 4.0 steht am TTZ eine Fertigungslinie aus vier Produktionsmodulen zur Verfügung. Diese nach den Leitprinzipien der Innovationsoffensive „Industrie 4.0“ modular aufgebaute, hochflexible und dezentral steuerbare Automatisierungsplattform beinhaltet modernste Komponenten in den Bereichen

- Inline Produktions- und Bildmesstechnik (2D/3D) zur bildgeführten Prozesssteuerung und Qualitätskontrolle, Anwendungen von machine-learning Verfahren

- Steuerungstechnik mit offenen Programmierschnittstellen zur Nutzung hochsprachen- und modellbasierter Entwicklungsumgebungen, automatischer Codegenerierung und objektorientierter Programmierung

- Kooperative Industrieroboter mit sensitiven Greifwerkzeugen für Anwendungen im Bereich der Mensch-Roboter- und Roboter-Roboter-Kooperation,

- Sicherheitstechnik zur Überwachung kollaborativer Arbeitsräume, Programmierung durch standardisierte Sicherheitsbausteine, Darstellung von Sicherheitsfunktionen wie Muting-und Blanking

- Mensch-Maschine-Schnittstelle mit Touchscreen-Displays, appbasierter Steuerung auf mobilen Endgeräten

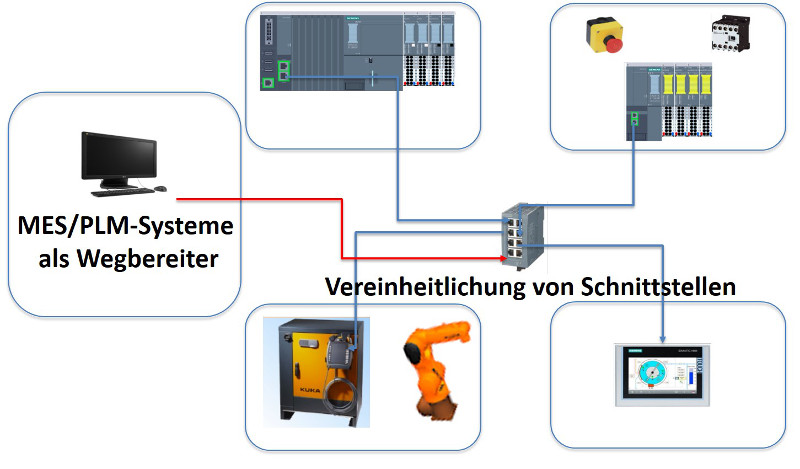

Die flexible Nutzung und anwendungsspezifische Weiterentwicklung von Schlüsseltechnologien innerhalb der modularen Produktionslinie bedingt einen neuartigen Ansatz zur integrierten Produkt- und Prozessmodellierung. Ziel ist die Beherrschung von Variantenvielfalt und stärker individualisierten Produktpaletten mit geringen Stückzahlen. Grundlage dieses Ansatzes sind abstrakte Beschreibungen, die das Produkt einschließlich seiner Varianten sowie die Produktionssysteme mit ihren grundlegenden Fähigkeiten in einer universellen Modellierungssprache beschreiben. Die Abbildung der daraus resultierenden Strukturdiagramme in einen Prozessablauf geschieht in Form eines Masterprozesses, der die automatisierte Anpassung an Produktderivate ohne zusätzlichen Entwicklungs-, Programmier- und Testaufwand ermöglicht. Voraussetzung für einen solchen durchgängigen Entwicklungsprozess ist zum einen die horizontale Vernetzung der einzelnen Automatisierungskomponenten, zum anderen die durchgängige vertikale Integration von der MES- bi zur Steuerungsebene.

Produktionstechnischer Demonstrator aus vier Modulen mit einem Leichtbaurobotern und zwei Industrierobotern.

Vernetzung der Automatisierungskomponenten als Basis für durchgängige Entwicklungsprozesse

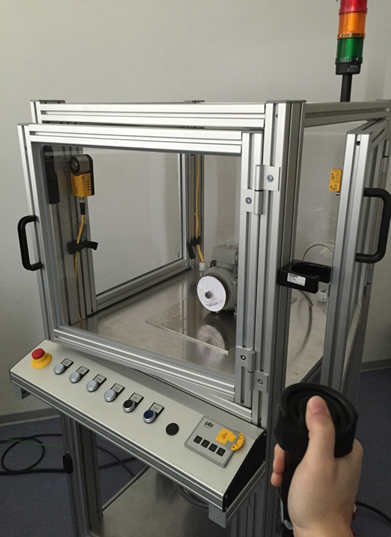

Anwendungsbeispiel 2. Sicherheitstechnischer Demonstrator

Die Anlage simuliert zwei Produktionssysteme (Fräse und Presse), die jeweils modular und damit ortsveränderbar aufgebaut sowie über eine flexible Mensch-Maschine Schnittstelle frei konfigurierbar sind. Die Kommunikation zwischen den Systemen erfolgt über Industrial WLan, das auch sicherheitsrelevante Daten überträgt. Die beiden Module sind somit als Cyber-Physikalische Systeme ausgebildet und dienen zur Verdeutlichung von Prinzipien der Industrie 4.0.

Modul 1

Modul 1

modular und ortsveränderbar

Konfiguration und Re-Organisation

Flexible Mensch-Maschine-Schnittstelle

innovative SI-Komponenten

gefahrbringende Bewegung à drehzahlveränderbaren Drehstrom-Motor

trennende Schutzeinrichtung (Schutztüre) mit Zuhaltung, Betriebsartenwahlschalter mit RFID-Transponder und einem Zustimmungstaster, um den Prozess bei geöffneter Schutztüre und verringerter Prozessgeschwindigkeit beobachten zu können

Modul 2

Modul 2

sichere Vernetzung über Profinet (funk- und leitungsgebunden)

durchgängiges Engineering

innovative SI-Komponenten

gefahrbringende Bewegung => drehzahlveränderbaren Drehstrom-Motor

berührungslos wirkende Schutzeinrichtung (Lichtgitter) in Verbindung mit einer Zwei-Hand-Bedienung

Hochschule Augsburg

Technologie Centrum Westbayern GmbH

An der Hochschule 1

86161 Augsburg

Deutschland

Phone: +49 (0)821 5586 0

Fax: +49 (0)821 5586 3222

E-Mail: info@hs-augsburg.de

Web: www.hs-augsburg.de