Reshape the Automation Pyramid

Der Markt fordert immer häufiger individuell angepasste, im Konsumgüterbereich sogar zunehmend personalisierte Produkte. Produktlebenszyklen werden nach wie vor kürzer und Losgrößen kleiner. Vor diesem Hintergrund im globalisierten Umfeld und bei knappen Ressourcen dennoch kostengünstig zu produzieren erfordert eine hochflexible (IT-)Infrastruktur die auch in unternehmensübergreifenden Netzwerken funktioniert. Dabei sollte das Ziel verfolgt werden, die Welt der betriebswirtschaftlichen Daten und die Welt der automatisierungsnahen bzw. automatisierungsrelevanten Daten wesentlich enger zusammenzurücken, um zum einen Medienbrüche und Insellösungen zu vermeiden und zum anderen, um aus den kombinierten Daten neue Erkenntnisse zu gewinnen.

(Quelle: SAP SE)

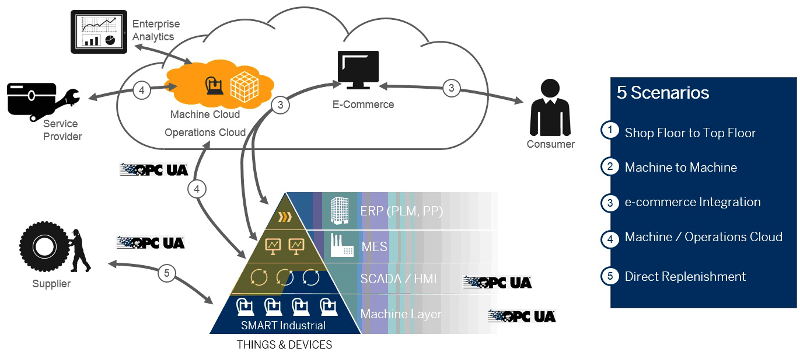

Beispielsweise kann im Idealfall ein Attribut aus einem Kundenauftrag direkt als Vorgabewert auf eine Maschine gespielt werden, ohne, daß manuelle Eingriffe notwendig sind. Erfasst man während der Produktion dann verfügbare Mess- und Prozesswerte und führt diese etwa mit den Informationen über Kundenbeschwerden zusammen, kann wesentlich schneller als bisher auf die Fehlerursache geschlossen werden. Diese vereinfachte Illustration zeigt bereits, dass die klassische Automatisierungspyramide mit ihrer strikten Trennung in die Bereiche der Automatisierungstechnik, der Supervisory Control and Data Aquisition (SCADA), der Manufacturing Execution Systeme (MES) und des Enterprise Resource Planning (ERP) nicht mehr zeitgemäß ist. Die verschiedenen Datenmodelle dieser Schichten müssen nahtloser als bisher ineinander greifen und zugleich ist die Interoperabilität auch auf neue Prozesse im Zusammenspiel mit Kunden, Lieferanten und Dienstleistern auszurichten.

Produzierende Unternehmen müssen also die Herausforderung bewältigen, ihre Softwarelandschaft so zu transformieren, dass unterschiedlichste Szenarien der Interoperabilität abbildbar sind, diese aber fortwährend und ohne großen Aufwand an neue Anforderungen angepasst werden können.

Das zentrale Fundament einer erfolgversprechenden Strategie zur digitalen Transformation sollte dabei die Standardisierung der Kommunikationsprotokolle sein. Eine (ggf. nachträgliche) bi-direktionale Anbindung von Maschinen an die übergeordneten Softwareebenen gestaltet sich noch sehr oft sehr schwierig, weil lediglich herstellerspezifische, proprietäre Protokolle und Schnittstellen zur Verfügung stehen. Zwar gibt es schon seit längerer Zeit diverse Bestrebungen und Ansätze, die Vielfalt der M2M-Protokolle zu harmonisieren, jedoch setzen sich trotz der eingangs dargelegten Dringlichkeit und Notwendigkeit zur Flexibilisierung und Öffnung von IT-Systemen im Produktionsumfeld noch viel zu häufig jene Argumente durch, die dem abgeschlossenen System aus Anlage plus SCADA bzw. Leitrechner aus der Hand eines Anbieters den Vorzug geben. Dabei steht mit der Unified Architecture der Open Platform Communications – kurz OPC UA – eine M2M-Kommunikationsarchitektur zur Verfügung, die insbesondere durch die Fähigkeit, Maschinendaten (Regelgrößen, Messwerte, Parameter usw.) nicht nur zu transportieren, sondern auch maschinenlesbar semantisch zu beschreiben die perfekte Basis bildet, die Grenze zwischen Maschine und Betriebswirtschaft zu überwinden. In kürzester Zeit kann dank des OPC UA-Informationsmodells ein neuer Prozess z.B. zwischen einer SPS und einer übergeordneten, betriebswirtschaftlich orientierten Softwareschicht etabliert werden. Kommunizierte in der Vergangenheit eine SPS entweder nur über manuelle Benutzereingaben (Human Machine Interface HMI) oder mit einem Leitrechnersystem, so ist es heute in vielen Fällen sinnvoll und effizient, die SPS direkt z.B. mit einem Manufacturing Execution System oder gar einem Enterprise Resource Planning System sprechen zu lassen. In solchen Fällen können z.B. Regelgrößen bzw. Vorgabewerte Teil der zentral verwalteten Stamm- oder Auftragsdaten sein und eine Replizierung über verschiedene Softwareschichten (unterschiedlicher Hersteller) wird überflüssig, weil die SPS bedarfsgerecht mit den notwendigen Informationen versorgt werden kann. Ebenfalls eine einfache Übung kann es sein, erfasste Messwerte direkt für komplexe, unternehmensübergreifende Analysen zur Verfügung zu stellen. Gerade hier kommt auch das Stichwort der Cloud-orientierten Lösungen zunehmend zum Tragen.

Dass die geschickte Umsetzung der OPC UA-Spezifikation aber auch noch viel weitergehende Möglichkeiten bietet, zeigt ein Demonstrator, den die Co-Innovationspartner und Technologieführer SAP SE (Unternehmenssoftware), Beckhoff Automation (Automatisierungstechnik), Elster-Kromschröder (Messtechnik), Asentics (Bildverarbeitung für Fabrikautomation), Stäubli (Robotertechnologie) und CAB (Industriedrucker) auf der Hannover Messe im April 2016 zeigen. Basierend auf einem Linearen Transport System XTS (eXtended Transport System) von Beckhoff fertigt die Anlage personalisierte Produkte in Losgröße 1, deren Konfiguration und damit die Regelgrößen für die Automatisierung direkt aus der Unternehmenssoftware der SAP kommen. Diese vertikale Integration alleine wäre jedoch wenig aufsehenerregend, da schon heute diverse fortschrittliche Unternehmen Gebrauch von solchen Konzepten machen und den Mehrwert von OPC UA bestätigen. Spektakulär ist vielmehr, dass jede Komponente des Demonstrators (Transportsystem, Roboter, Kamera, Drucker, Messtechnik) als eigenständige Maschineneinheit dient, die jede für sich als OPC UA Server und OPC UA Client fungiert. Die autonomen Einheiten werden von SAP Plant Connectivity (PCo) orchestriert und PCo ist dabei selbst wieder OPC UA Server und Client zugleich. Auf diese Weise kann jede Maschineneinheit je nach Bedarf OPC UA Methoden, Events oder Datenpunkte (Tags) bereitstellen, die die jeweiligen Aufgaben und Fähigkeiten der Einheit bekanntgeben. Statt also – wie sonst üblich – die Kopplung der Maschineneinheiten zu einer Fertigungsanlage über ein starres SPS-Programm abzubilden, orchestriert SAP PCo die Komponenten aus Sicht der betriebswirtschaftlichen Notwendigkeit. So „kennt“ SAP PCo den individuellen Arbeitsplan für den Produktionsauftrag, und weiß daher, dass für ein Material A eine Station X gar nicht angefahren werden muss, oder dass zur Bewegung des Material Z der Roboter eine bestimmte Jobkonfiguration abzuarbeiten hat. Zur selben Zeit kann sich eine Maschineneinheit bei Bedarf selbständig Informationen beschaffen, indem sie die von SAP PCo zur Verfügung gestellten OPC UA-Methoden aufruft.

Ein anschauliches Beispiel:

die SPS des Transportsystems gibt eine modellierte Funktionen nach außen, die dem Aufrufer erlaubt Aktionen auszulösen wie „fahre freien Warenträger zu Position <x> und nimm Auftrag <0815> auf“, oder „stelle Warenträger mit Auftrag <0815> an Pos <y> ein“. Gleichzeitig könnte die SPS des XTS nach eigenem Bedarf eine Methode aufrufen wie „benötige Gewicht und Außenmaße des nächsten Produktes“, um z.B. selbständig die Bahngeschwindigkeiten darauf abzustimmen.

Produktionsanlagen können auf diese Weise in Zukunft in kürzester Zeit ergänzt und angepasst werden, weil einzelne Einheiten darin ihr „Lösungsangebot“ durchgehend über OPC UA veröffentlichen und eine übergeordnete Einheit – ebenfalls OPC UA basiert – sich aus dem Lösungsangebot bedient und je nach produziertem Material einen neuen Prozess zusammenstellt. Die Interoperabilität beschränkt sich dabei keineswegs nur auf die vertikale Integration entlang der Automatisierungspyramide. Der Demonstrator wird ebenfalls zeigen, dass auf die gleiche Weise die horizontale Integration zwischen Maschineneinheiten völlig neue Möglichkeiten eröffnet. So werden sich beispielweise der Roboter und die darauf montierte Kamera mittels OPC UA unterhalten. Der Roboter wird bei der Ausführung einer Aufgabe die von der Kamera ermittelte Ist-Lage eines Werkstückes berücksichtigen.

Fertigungsanlagen sind folglich in Zukunft sehr leicht im Sinne von serviceorientierten Architekturen denk-, konzipier- und betreibbar.

Bedenkt man nun noch, dass die unterschiedlichsten Mess- und Zustandswerte während des Betriebes ebenfalls auf der Grundlage von OPC UA in Cloud-Applikationen wie Predictive Maintenance und Service (PdMS) oder an Service-Dienstleister und Zulieferer gesendet werden, erschließt sich schnell das gewaltige Potential einer digitalen Transformation.

OPC Foundation Europe

Eiserstraße 5

33415 Verl

Deutschland

Phone: +49 (0)5246 963 0

Fax: +49 (0)5246 963 198

E-Mail: stefan.hoppe@opcfoundation.org

Web: www.opcfoundation.org