Werkzeugdatenfluss mit Industrie 4.0 – ValueFacturing® von MR in Kombination mit Zoller Einstellgeräten stellt den Werkzeugdatenfluss bei Geislinger auf digitale Beine.

Variantenfertiger wie die Geislinger GmbH in Bad St. Leonhard gehören zu den High-End-Zerspanern. Das leistungsstarke, flexible Fertigungswerk arbeitet mit modernsten Fertigungsmaschinen und -technologien und bildet eine wesentliche Säule für den Unternehmenserfolg. Um diese Stärken weiter zu optimieren, hat man im Kärnter Produktionswerk den Transport der vermessenen Werkzeugdaten und CNC-Programme zu den Maschinen einem intelligenten Assistenzssystem namens ValueFacturing® „überlassen“. Dieses regelt zu 100 % die Verknüpfung aller am Fertigungsprozess beteiligten Anlagen und bringt Geislinger einen großen Schritt weiter zur digitalen Fabrik.

Die österreichische Geislinger GmbH hat sich zum Markt- und Innovationsführer in der Herstellung von Drehschwingungsdämpfern und drehelastischen hochdämpfenden Kupplungen für Diesel- und Gasmotoren etabliert. Auch bei der Entwicklung von Verlagerungskupplungen aus Stahl und Faserverbundwerkstoffen sowie Drehschwingungsüberwachungssystemen (Geislinger Monitoring) hat sich das Familienunternehmen den Ruf als führender Spezialist erworben. „Das Anwendungsgebiet unser Produkte sind große Dieselmotoren, die in Kraftwerksanlagen, Schiffen und Zügen bis hin zu großen Kolbenkompressoren, Muldenkippern und Baggern eingesetzt werden“, erklärt DI Josef Tinzl, Betriebsleiter im Produktionswerk Bad St. Leonhard (K). 1958 gegründet hat man mittlerweile sechs Standorte (davon vier im Ausland) und insgesamt ca. 650 Beschäftigte.

Hohe Fertigungstiefe bei hoher Variantenvielfalt

Um die Produktqualität und auch Liefertreue auf höchstem Niveau zu halten, hat Geislinger eine hohe Fertigungstiefe. Als typischer Kleinserienfertiger kommt man auf eine durchschnittlichen Losgröße von fünf Stück und eine Bearbeitungszeit von zirka drei bis vier Stunden pro Arbeitsgang. Die zahlreichen unterschiedlichen Produktvarianten und Fertigungsaufgaben veranlassen Geislinger dazu, pro Monat knapp 4.000 Zerspanungswerkzeuge auf zwei Zoller Werkzeugeinstell- und Messgeräten zu vermessen. Nicht zuletzt aufgrund des großen Maschinenparks mit zirka 80 CNC-Maschinen lassen sich der Werkzeugbedarf und auch die notwendige Werkzeuglogistik erahnen. „Daher wollten wir Ordnung schaffen und einen vollständigen Überblick über unsere Werkzeuge erhalten. Bis vor drei Jahren war unsere Strategie, in Werkzeugmaschinen mit großen Werkzeugmagazinen zu investieren, damit jede Maschine ihre Stammwerkzeuge an Bord hat. Die Bediener haben die Komplettwerkzeuge selbstständig zusammengebaut und vermessen. Leider verursachte diese Vorgehensweise auch Fehlerquellen, darüber hinaus

lange Suchzeiten und einen erhöhten Bedarf an Werkzeugen“, erinnert sich Tinzl. Durch das stetige Wachstum wurde diese Thematik immer wichtiger. Daher wollte man bei Geislinger eine intelligente Lösung finden, die den Werkzeugumlauf und die Suchzeiten verringert sowie die Prozesssicherheit, durch perfekt vermessene Werkzeuge und digital kollisionsgeprüfte CNC-Programme, deutlich erhöht.

Auf der Suche nach dem idealen Werkzeugkreislauf

„Die primäre Idee war es“, so Tinzl weiter, „einen intelligenten, zentral verwalteten Werkzeugkreislauf einzuführen und dem Ziel der „Voreinstellung“ gerecht zu werden. Das heißt, die eingestellten Werkzeuge vor dem geplanten Auftragsstart an der Maschine zu haben. In der Werkzeugvorbereitung werden die für ein Werkstück benötigten Werkzeuge zentral ausgegeben, die zuvor auf einem Zoller-Voreinstellgerät vermessen wurden. Diese Daten werden dann übers Netzwerk an die Maschine geleitet und beim Aufrüsten den Werkzeugen zugewiesen. Nach der Bearbeitung werden die abzurüstenden Werkzeuge wieder in einem Rücknahmelager zur Verfügung stellt.“

„Aber nicht wie bei anderen Systemen über 1:1 Schnittstellen, sondern über eine Datendrehscheibe, die die Datenhoheit und -verantwortung inne hat“, bringt sich DI (FH) Johann Hofmann, Leiter ValueFacturing® bei der Maschinenfabrik Reinhausen (MR) ein. Diese grundsätzliche Idee verfolgte man schon geraume Zeit. „Während eines Seminars in Kapfenberg, das die Firma Zoller gemeinsam mit der Maschinenfabrik Reinhausen veranstaltete, erhielten wir einen sehr interessanten Lösungsansatz in Bezug auf unsere Problematik“, erinnert sich der Betriebsleiter. Danach folgte ein Besuch bei der Maschinenfabrik Reinhausen, die diese Softwarelösung – genannt ValueFacturing® – aus den eigenen Bedürfnissen heraus entwickelt und durchgängig im Einsatz hat. „Unser Kerngeschäft ist die Regelung von Leistungstransformatoren. Auch wir haben eine sehr hohe Fertigungstiefe und stellen viele unterschiedliche Varianten mit geringer Stückzahl her. Hierzu haben wir eine moderne Hochleistungs-CNC-Fertigung und sind somit gleichzeitig eine optimale Referenz für ValueFacturing®“, ergänzt Hofmann.

Von Manufacturing zu ValueFacturing®

ValueFacturing® versteht sich als Entwickler und Anbieter innovativer Lösungen

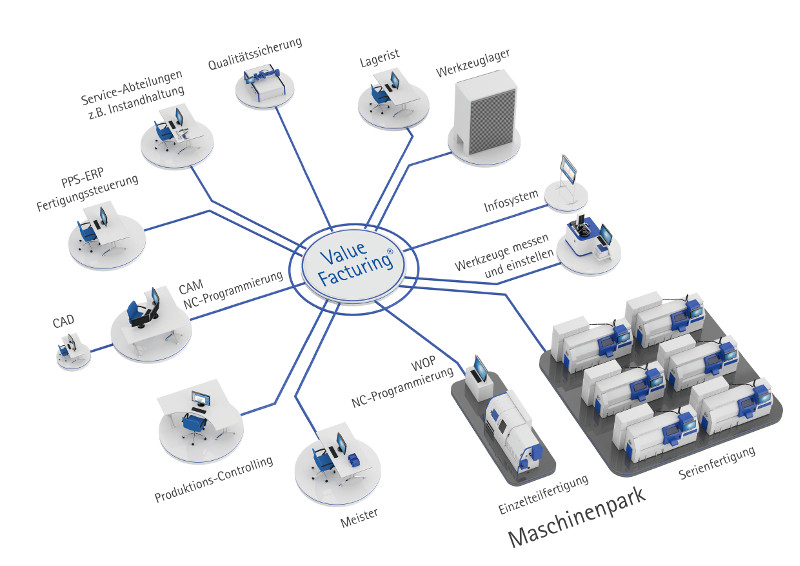

für die effiziente Organisation der NC-Fertigung. Dazu zählt das für Windows Server und SAP NetWeaver zertifizierte Assistenzsystem ValueFacturing®. „Es ist die bisher einzige vollständig webbasierte Softwarelösung für das NC-Fertigungsdatenmanagement“, ist Johann Hofmann überzeugt. Der große Vorteil des Assistenzsystems von ValueFacturing® liegt in der bi-direktionalen Online-Kommunikation in Echtzeit mit allen am Fertigungsprozess beteiligten Systemen und der Fähigkeit, Informationen intelligent anzureichern. „Dadurch sind im Gegensatz zu herkömmlichen Systemen keine manuellen Dateneingaben erforderlich. Das Assistenzsystem ist somit der Missing Link in der Evolution von Manufacturing hin zu ValueFacturing®“, so Hofmann weiter. Ausgehend von einem Fertigungsauftrag im ERP-System übernimmt es die Versorgung aller am Fertigungsprozess beteiligten Anlagen und Personen mit allen notwendigen Daten und Informationen. Durch die informationstechnische Vernetzung aller Akteure ermöglicht ValueFacturing® eine integrierte Lösung zur bedarfsgerechten, aggregatsübergreifenden und durchgehenden Erfassung sowie Erzeugung und Bereitstellung von Informationen und Daten im Rahmen der Fertigungssteuerung. Der Direktzugriff auf die NC-Steuerungen ist bei ValueFacturing® selbstverständlich. „Dadurch verhindert die Software verschwenderischen ‛Werkzeug- Tourismus’ “, meint Johann Hofmann.

Herausforderungen an allen Ecken und Enden

Das weitere Auswahlverfahren zeigte vor allem die Kompetenz des Teams rund um Johann Hofmann. „Dies war nicht zuletzt auch der ausschlaggebende Grund zur Investition in ValueFacturing®“, so Josef Tinzl. „Wir haben rund 80 CNC-Werkzeugmaschinen am Standort in Bad St. Leonhard und davon aktuell 34 im intelligenten Werkzeugkreislauf ValueFacturing® integriert“, geht Ing. Marco Steinkellner, Abteilungsleiter Fertigung und Leiter dieses Projektes ins Detail. Der Rest der Maschinen sind beispielsweise Schleifmaschinen bzw. Maschinen, die keine Werkzeugvoreinstellung benötigen. Die Komplexität des Maschinenparks ist auch die Hauptherausforderung bei Projekten dieser Größenordnung. Bei Geislinger hat man es mit den unterschiedlichsten Werkzeugmaschinenherstellern, Maschinenvarianten sowie Steuerungssystemen zu tun. „Die Software alleine ist lediglich das Mittel zum Zweck. Die Dienstleistung bzw. das Know-how unseres Teams ist eigentlich der ganz große Mehrwert unserer Lösung“, bringt es Hofmann auf den Punkt. Voraussetzung für eine durchgängige Prozesssicherheit und Datenechtheit ist letztlich auch die Digitalisierung der vorhandenen Werkzeuge: „Wir haben zirka 5.000 Komplettwerkzeuge grafisch gezeichnet. Damit haben wir auch in der CAM-Programmierung die volle und echte Simulationsmöglichkeit – das ist für eine Kollisionsbetrachtung extrem wichtig“, betont Tinzl. Die vorhandene Werkzeugdatenbank von COSCOM wurde als Basis des Werkzeugkreislaufes vollständig integriert.

Werkzeugvermessung als wichtiger Baustein

Aber in der realen Welt gehören die Werkzeuge noch immer vermessen und eingestellt. Da vertraut man bei Geislinger – als einer der ersten Zoller-Kunden in Österreich – seit vielen Jahren auf die deutsche Spitzenqualität. „In diesem Projekt war klar, dass wir nur die neuesten Maschinengenerationen von Zoller einsetzen“, bemerkt der Projektleiter und Johann Hofmann unterstreicht: „Je intelligenter das Einstellgerät ist, desto besser für uns.“ Deshalb hat sich Geislinger auch für die Investition in ein vertikales venturion 600 und ein horizontales hyperion 700 Einstell- und Messgerät von Zoller entschieden. „Zoller-Geräte funktionieren zuverlässig, sind sehr einfach zu bedienen und es muss lediglich einmal pro Jahr eine Wartung durchgeführt werden. Mit unseren beiden Modellen können wir alle bei uns im Einsatz befindlichen Werkzeuge automatisch vermessen“, fasst der Projektleiter die Vorzüge zusammen und Ing. Wolfgang Huemer, Geschäftsführer der Zoller Austria, ergänzt: „Es gibt heute keine Werkzeuge mehr, die wir nicht automatisch vermessen können. Dies funktioniert aber nur, wenn auch die Software des Einstellgeräts, wie im Falle Zoller, selbst entwickelt wird.“ Ohne diese einfache Bedienung und automatische Vermessung durch die Zoller-

Gerate wäre laut Geislinger der reibungslose Werkzeugkreislauf nicht zu bewältigen. Früher war auf den Werkzeugen ein Identifikations-Chip, mit dem die Werkzeugdatenüber ein Lesegerat an der Maschine der Steuerung übergeben wurden – all das ist heute durch das intelligente System mit Netzwerkstruktur überflüssig und bei jeder weiteren Neuinvestition nicht mehr nötig. „Falls in eine neue Werkzeugmaschine investiert wird, muss man lediglich das Netzwerkkabel anschließen, den ValueFacturing® konfigurieren und los geht’s“, so Johann Hofmann. Zumindest, wenn es sich um eine systembekannte Maschine handelt. Im Falle einer unbekannten Maschine muss MR nur die Logik im ValueFacturing® erweitern.

Bemühungen rechnen sich auch monetär

Durch die zentrale Verwaltung hat sich der Werkzeugbedarf bei Geislinger um 24% verringert. „Die letzten fünf Werkzeugmaschinen haben wir durch diese Einsparung ohne zusätzlichen Werkzeugbedarf angeschafft“, freut sich der Betriebsleiter. Mit dem Anlauf der Werkzeugvoreinstellung verbesserte sich auch die Prozesssicherheit und die Kosten für Crash-Werkzeuge und Maschinenschaden wurden um rund 20 % verringert. „Vor allem konnten wir auch die Rüstzeiten massiv reduzieren und unsere Maschinenlaufzeiten deutlich erhöhen“, bestätigt Marco Steinkellner, denn die Werkzeuge stehen heute auftragsbezogen, vermessen, beschriftet und zeitgerecht (!) auf einem Wagen zur Verfügung. In der Werkzeugvorbereitung sind aktuell sieben Personen 3-schichtig damit beschäftigt, die Werkzeuge zu vermessen und aufzubereiten. „Suchzeiten gehören somit der Vergangenheit an“, betont Tinzl, der letztlich von einer deutlichen Produktivitätssteigerung spricht.

Einfache Anwendung unterstützt Akzeptanz

Dass solche gravierende Unternehmensumstellungen auch von der Belegschaft getragen werden müssen, versteht sich von selbst. Die Akzeptanz der Mitarbeiter zum neuen System war auch schnell vorhanden. „Unsere Software ist sehr einfach bzw. intuitiv und auf jeder Steuerung gleich bedienbar. Ein wesentlicher Beitrag des Projekterfolges liegt aber am Team von ValueFacturing. Viele unserer Mitarbeiter sind gelernte Zerspaner, die den Stahlgeruch einer Fertigung mitbringen“, bemerkt Johann Hofmann augenzwinkernd. Abschließend ist man bei Geislinger sehr froh, diesen Schritt gemacht zu haben. „Natürlich war die Einführung bzw. Umstellung auf ValueFacturing® für alle Beteiligten eine anspruchsvolle Zeit. Aber aufgrund der zahlreichen Vorteile und der damit verbundenen Produktivitätssteigerung war es höchste Zeit diesen Schritt zu gehen“, resümiert Josef Tinzl.

Zitate

Die Einführung bzw. Umstellung auf ValueFacturing® war für alle Beteiligten eine anspruchsvolle Zeit. Aber aufgrund der zahlreichen Vorteile und der damit verbundenen Produktivitätssteigerung war es höchste Zeit, diesen Schritt zu gehen.

Dipl.-Ing. (TU) Josef Tinzl, Plant Manager Geislinger, Bad St. Leonhard

Unser Assistenzsystem ist der Missing Link in der Evolution von Manufacturing zu ValueFacturing®. Der Standard von morgen für die Hochleistungsfertigung von heute.

Dipl.-Ing. (FH) Johann Hofmann, Leiter ValueFacturing® bei der Maschinenfabrik Reinhausen

Durch die Umstellung unserer Fertigung auf einen durchgängigen Werkzeugkreislauf mit MR-CM® konnten wir vor allem die Rüstzeiten massiv reduzieren und unsere Maschinenlaufzeiten deutlich erhöhen.

Ing. Marco Steinkellner, Abteilungsleiter Fertigung Klein bei Geislinger

ValueFacturing®: Mehr als eine Software

Das Assistenzsystem ValueFacturing® ist ein in der Praxis entwickeltes Fertigungsdaten-Managementsystem, das von einem produzierenden Unternehmen in über 25 Jahren entwickelt und in der Praxis erprobt wurde. ValueFacturing® fungiert als Bindeglied sowohl zwischen dem ERP-System und der physischen Fertigung (vertikale Integration) als auch zwischen einzelnen, den Fertigungsprozess ausführenden Einheiten (horizontale Integration).

Seit mehreren Jahren wird das mehrfach ausgezeichnete und zertifizierte Assistenzsystem ValueFacturing® sehr erfolgreich an andere Betriebe mit zerspanender Fertigung vermarktet. Heute ist es ein entscheidender Baustein auf dem Weg zur Industrie 4.0.

Damit steigen

- Produktivität

- Transparenz

- Produktqualität (weniger Ausschuss)

- Prozessqualität (weniger Fehler)

- Termintreue

- Flexibilität

- Standardisierung

Autor: Ing. Robert Fraunberger / Fachmagazin x-technik FERTIGUNGSTECHNIK

Maschinenfabrik Reinhausen GmbH

Falkensteinstraße 8

93059 Regensburg

Deutschland

Phone: +49 (0) 941/4090-5208

Fax: +49 (0) 941/4090-1606

E-Mail: valuefacturing@reinhausen.com

Web: www.valuefacturing.com